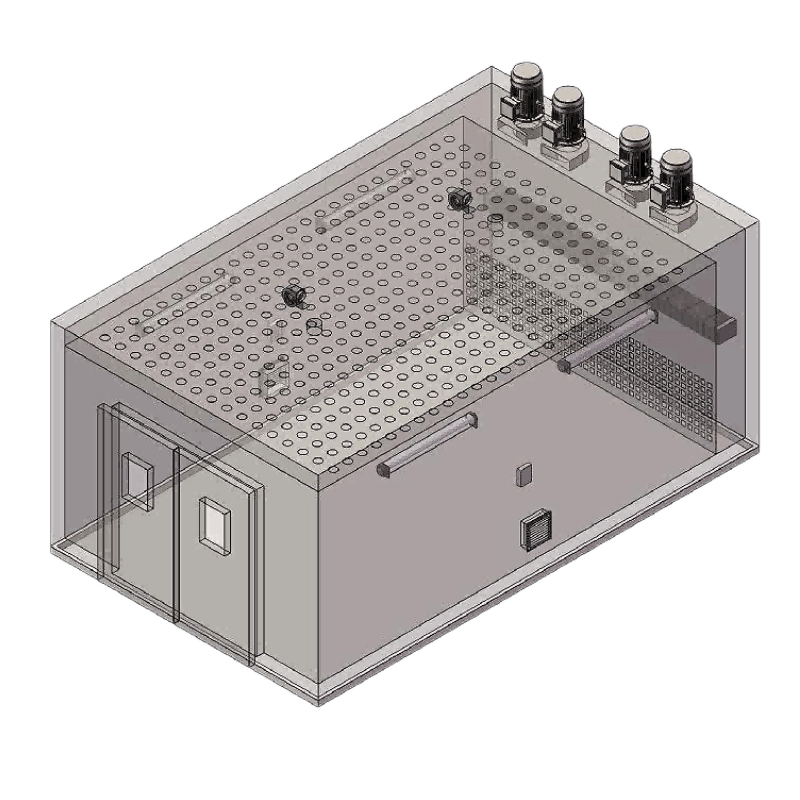

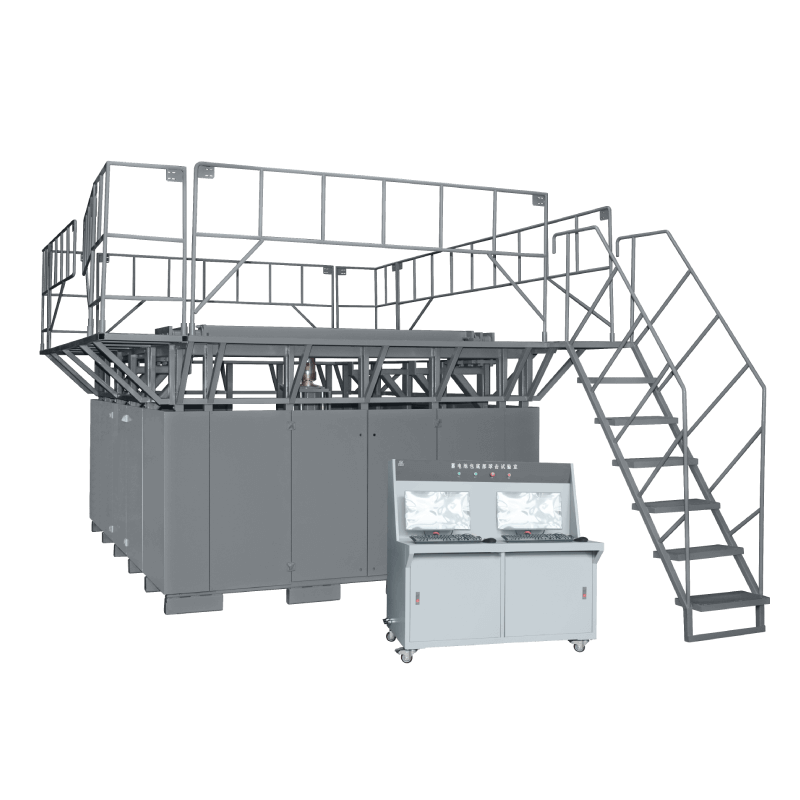

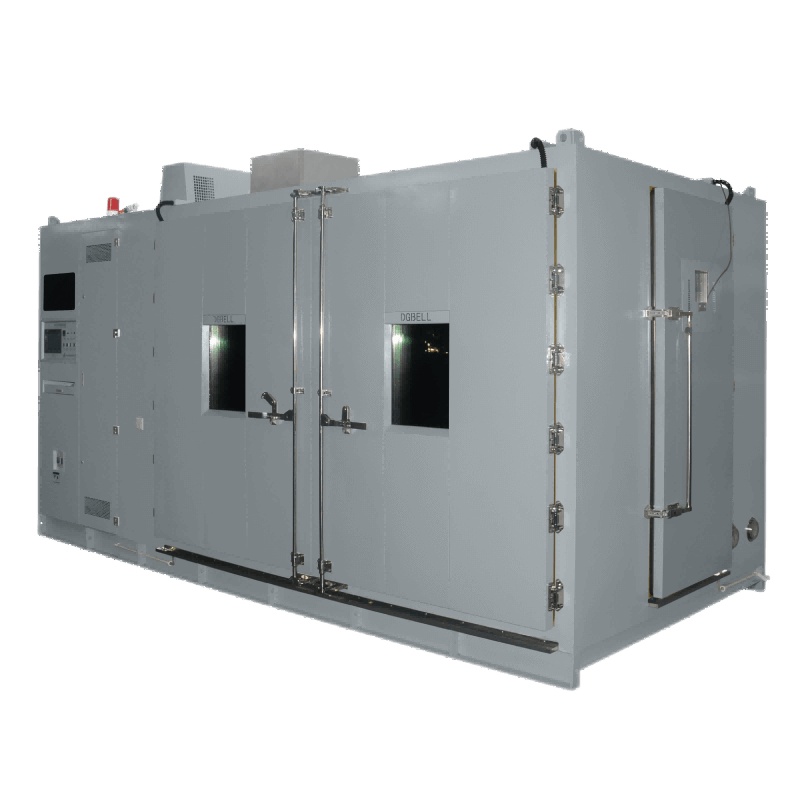

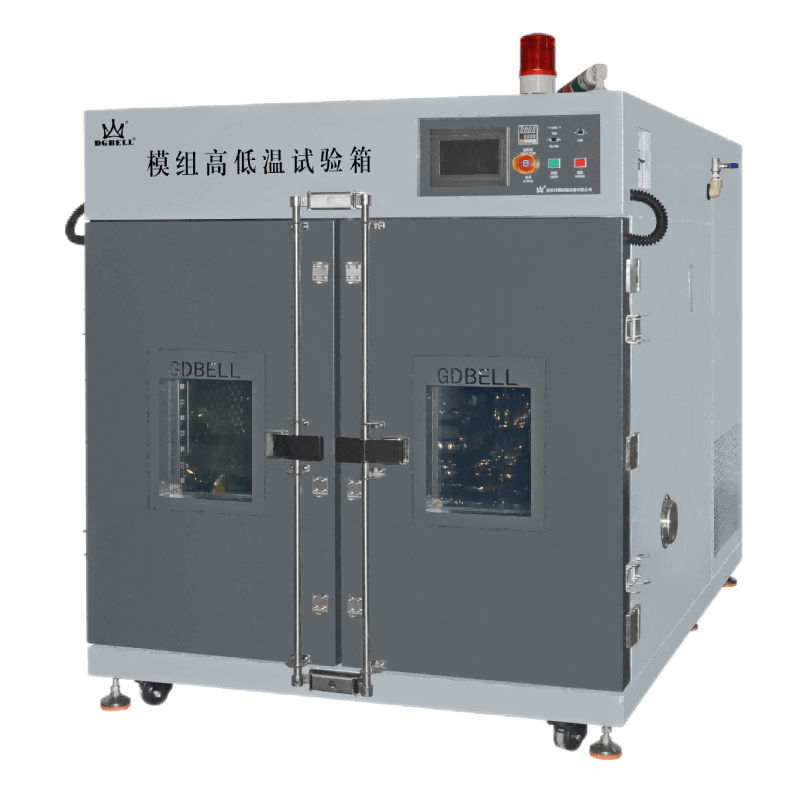

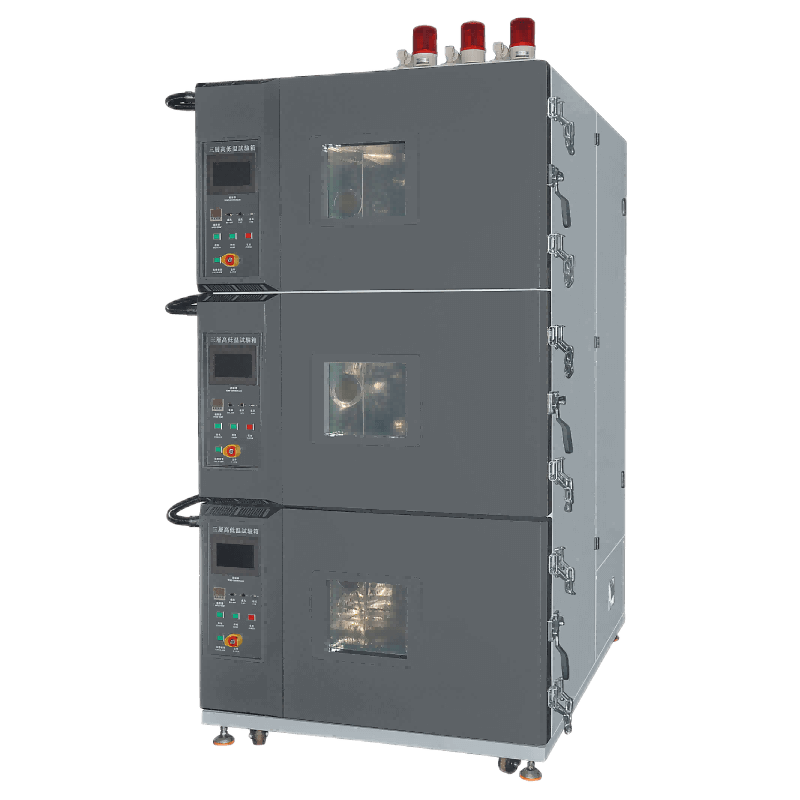

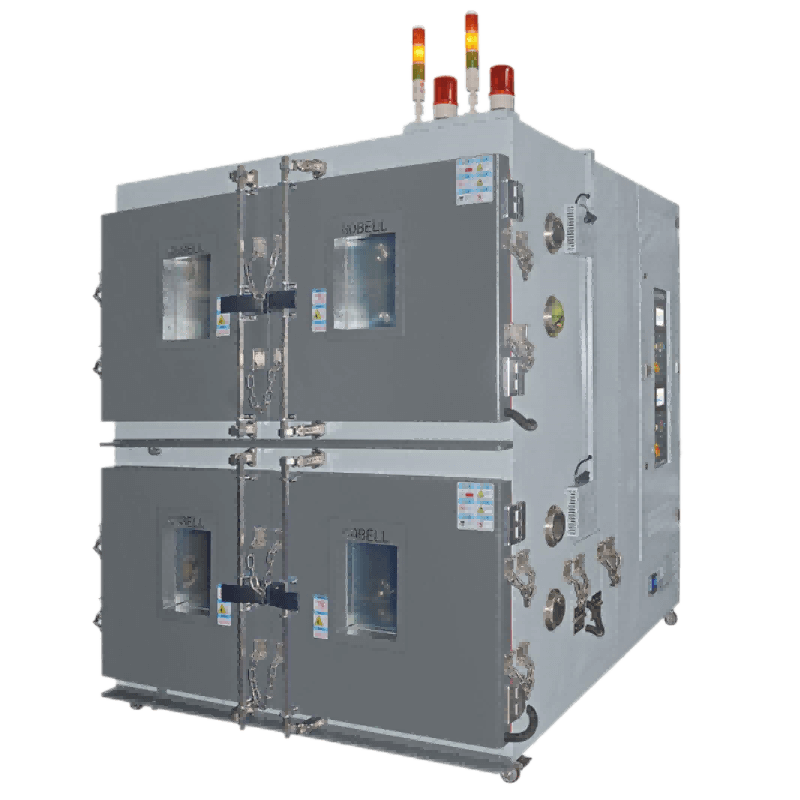

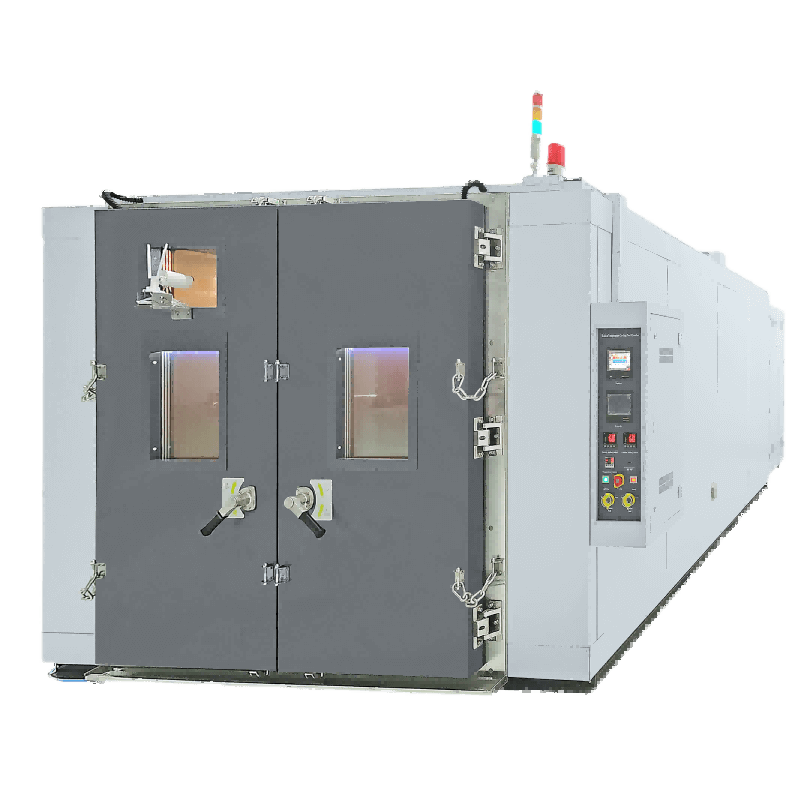

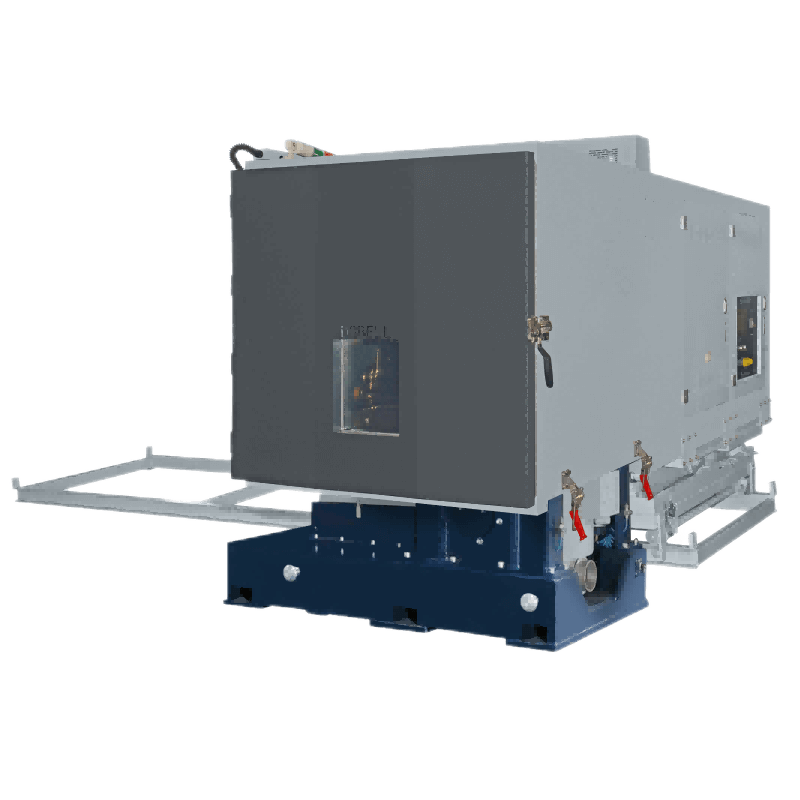

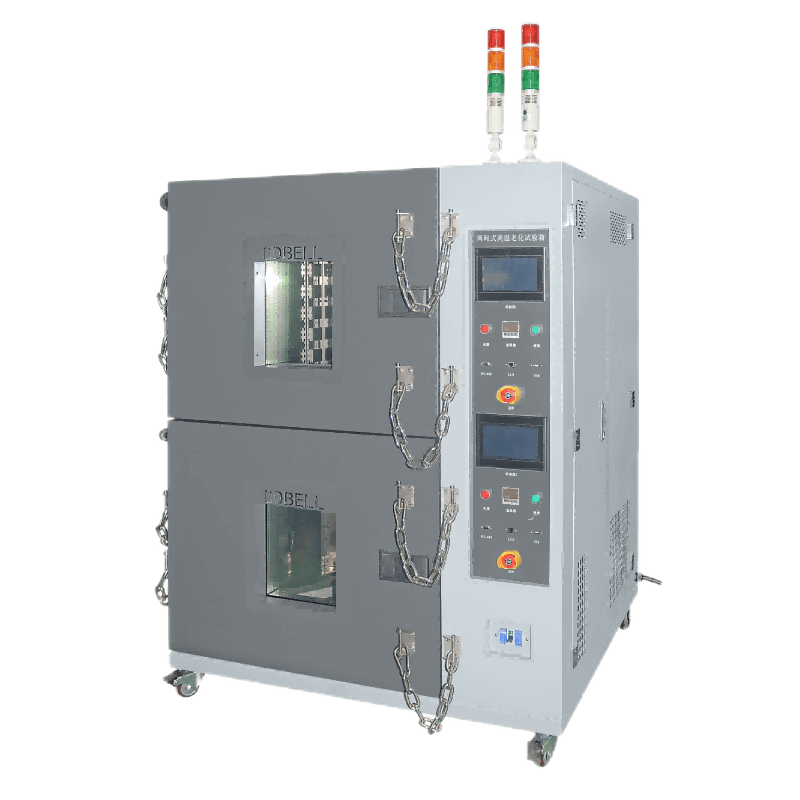

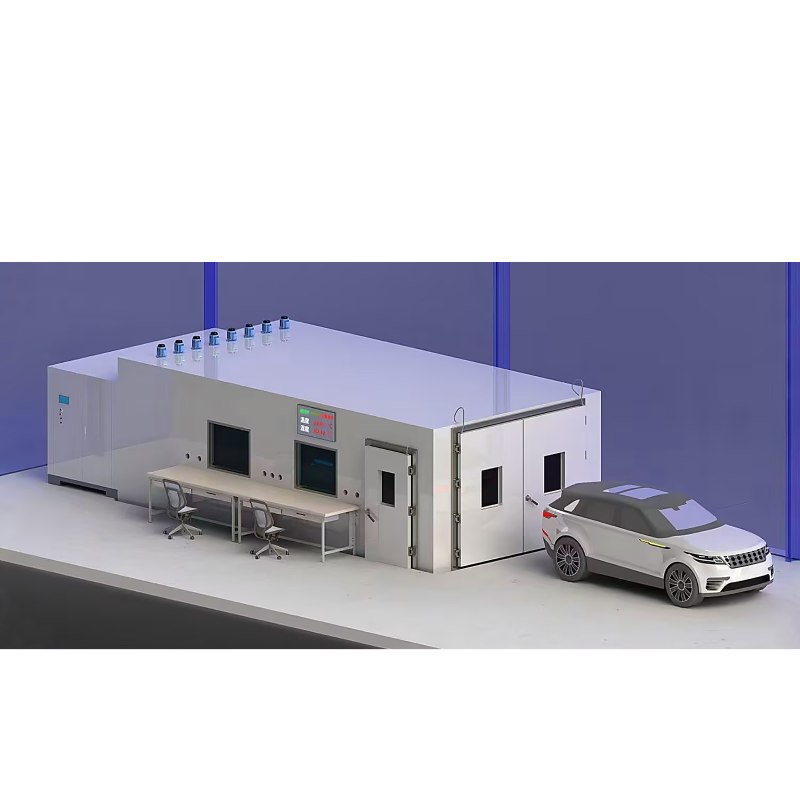

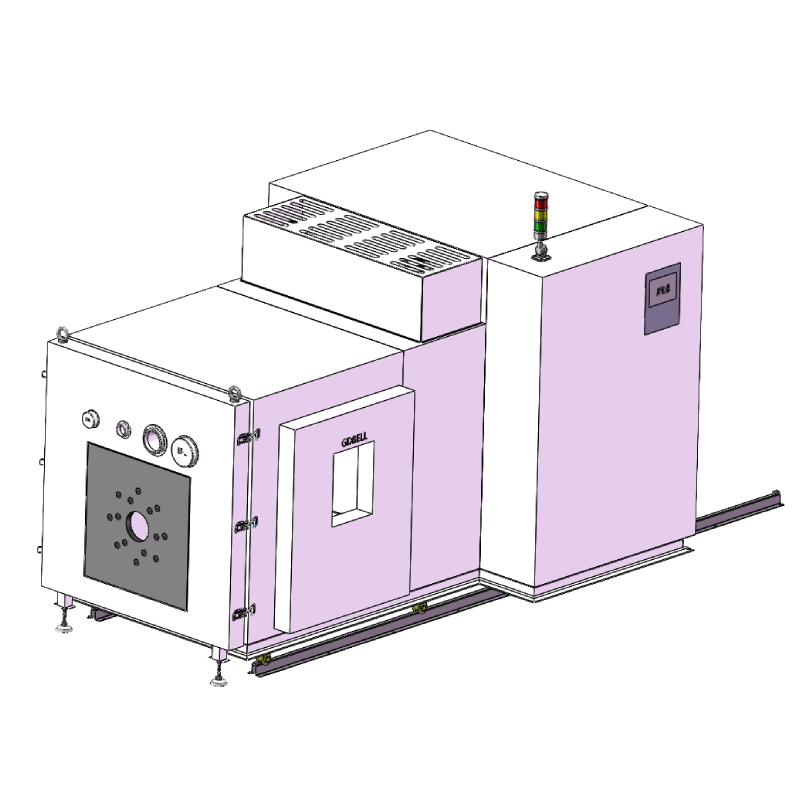

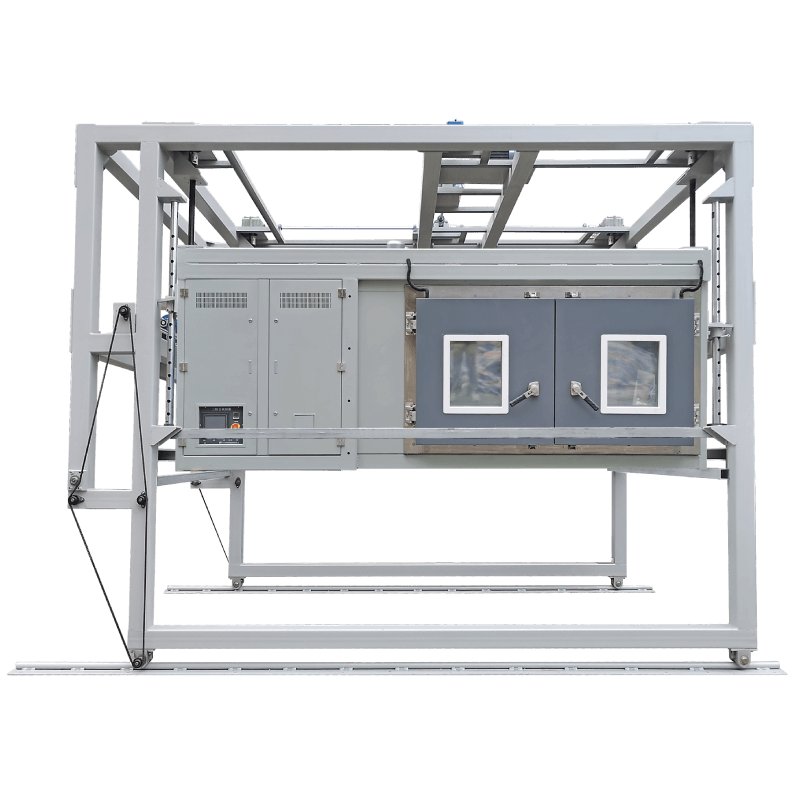

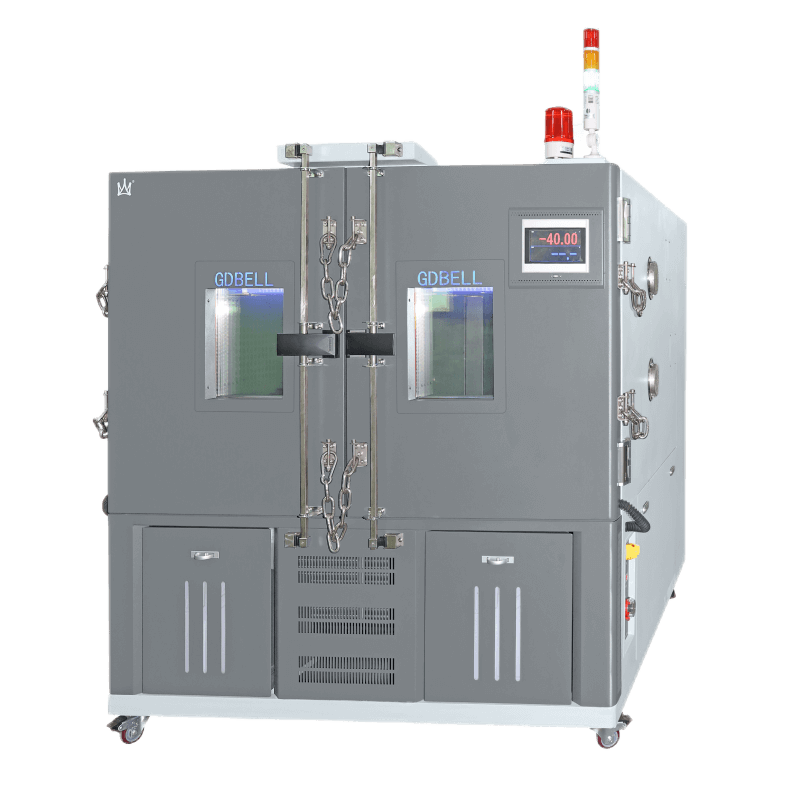

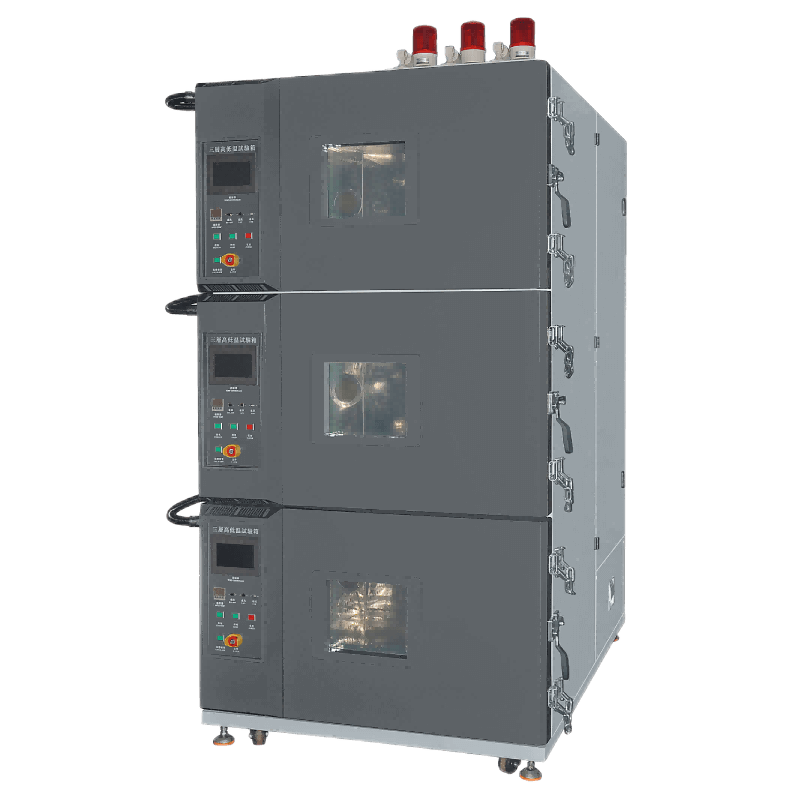

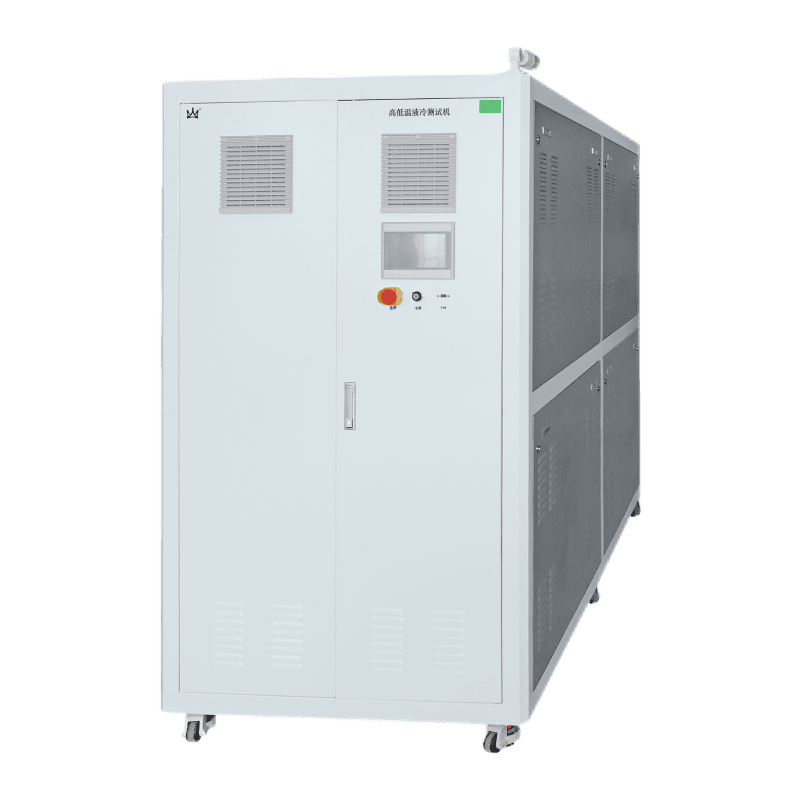

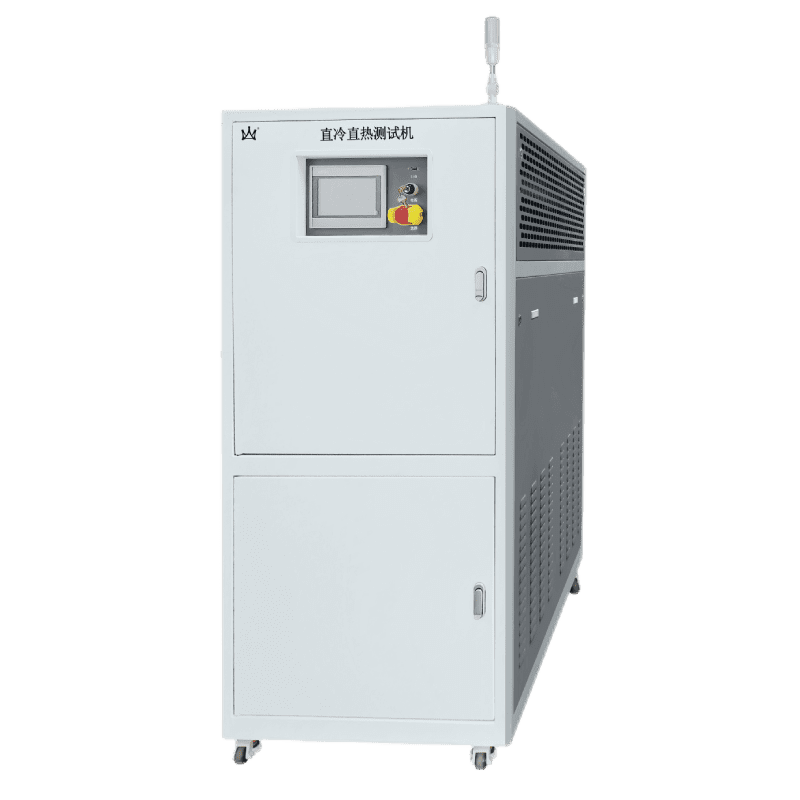

步入式高低温试验室使用指南:5大常见问题及解决对策

制冷不达标、温度不均、舱内结露……设备没坏,问题可能出在使用细节上。

很多企业在正式启用步入式高低温试验室后,会陆续遇到这样一些问题:

• 温度达不到设定值,升/降温速度慢;

• 舱内起雾结露,视野受阻;

• 报警频繁、误停机;

• 测试数据波动大,稳定性差;

这些并不一定是设备故障,往往是操作设置、环境条件、系统搭配等因素造成的“假性故障”或“系统不匹配”问题。

本篇将系统梳理步入式试验室常见问题、成因分析与解决建议,帮助工程师快速定位并提升运行稳定性。

一、温度达不到?多半不是制冷“坏了”

1、常见表现

• 降温速度明显变慢

• 低温设定(如 -40℃)无法达到,停留在某个临界温度

• 温度波动大,不稳定

2、可能原因

• 舱门密封不严:门缝漏气、密封条老化,冷量流失严重

• 样品热负荷超标:测试样品本身发热大,或数量远超设计上限

• 冷凝器散热不畅:尘堵、风机停转、无热排风通道,冷凝效率低

3、解决建议

• 检查密封:门锁是否压紧、密封条是否老化

• 控制负载:测试样品总功率不应超过设计值,避免过载运行

• 定期清理冷凝器滤网,确保风冷系统散热高效

二、舱内起雾结露?可能是湿度控制没设好

1、常见表现

• 舱内墙壁或玻璃上出现水珠;

• 温度骤降时,观察窗视野模糊;

• 样品表面有凝露现象,影响测试结果。

2、可能原因

• 未设置除湿功能:只进行低温测试但未激活除湿模块,舱内湿度凝结在冷表面

温湿切换过快:温度降得太快而湿度未跟上,造成露点过低结露

• 观察窗无加热层:特别是在-20℃以下测试中,观察窗结霜常见

3、解决建议

• 激活除湿功能,或在降温前先进行除湿;

• 降温时采用“斜率式”程序,避免温度跳变;

• 配置带加热除雾功能的观察窗(贝尔标配可选)。

三、设备频繁报警?别急,先看以下三点

1、常见报警类型

• 超温报警;

• 系统故障停机;

• 控制器死机重启;

• 压缩机高压保护。

2、常见诱因

• 设定值与实际条件冲突:比如设了极限低温但未接冷水机或负载太大,系统保护性停机;

• 电源波动:电压不稳、电缆压降过大,导致设备误报警或 PLC 重启;

• 控制参数未初始化:初次使用未正确设定程序,导致逻辑跳步或死循环。

3、解决建议

• 检查报警代码含义,并参考说明书初步排查;

• 使用稳压器或隔离变压器,避免工业环境下的电源干扰;

• 启动测试前检查所有程序段设定是否符合规范;

• 定期做软件升级与控制器校准。

四、温度不均匀?这些操作容易被忽略

1、典型表现

• 舱内不同位置温度差异较大(>±3℃)

• 测试样品位置不同,结果偏差较大

2、潜在原因

• 风循环布局不合理:样品摆放阻挡循环风流,舱内形成“死角”

• 样品堆叠过密:热源叠加、阻碍对流,造成局部温差

• 风机损坏或风道堵塞:内循环系统工作异常,造成热区冷区分布失衡

3、解决建议

• 样品摆放需保持间距,勿紧贴舱壁或阻挡风口

• 检查风机转速与风道畅通性,定期清洁内循环过滤网

• 高精度测试建议使用多点温度监控或移动探头系统

五、程序运行逻辑出错?避免“低级错误”带来高代价

1、常见设定问题

• 忘记设置程序终止条件,设备长时间运行导致损耗增加

• 程序段温湿逻辑冲突(如湿度>100%或露点<最低温度)

• 忽略“过渡段”设置,导致温变过快损坏样品

2、编程建议

• 使用带有图形化时间-温度曲线编辑的控制界面(贝尔支持)

• 每段程序设定值必须在设备能力范围内,避免越界指令

• 合理设置温变速率、停留时间与过渡段,模拟更真实的气候变化

3、附赠:工程师排查口诀(便于现场使用)

• 升不高 → 看密封,降不快 → 看负载

• 舱结露 → 查除湿,窗模糊 → 要加热

• 报警响 → 查电源,温不稳 → 风通畅

• 程序错 → 多模拟,设前测 → 少走弯

结语:设备能跑,远远不等于“能稳定跑”

环境试验是一项对设备稳定性要求极高的工作,不仅设备要选得对,更需要用户“用得懂”。

掌握以上常见问题与排查思路,不仅能减少故障发生频率、避免非必要停机,更能提升测试数据的准确性和可追溯性。

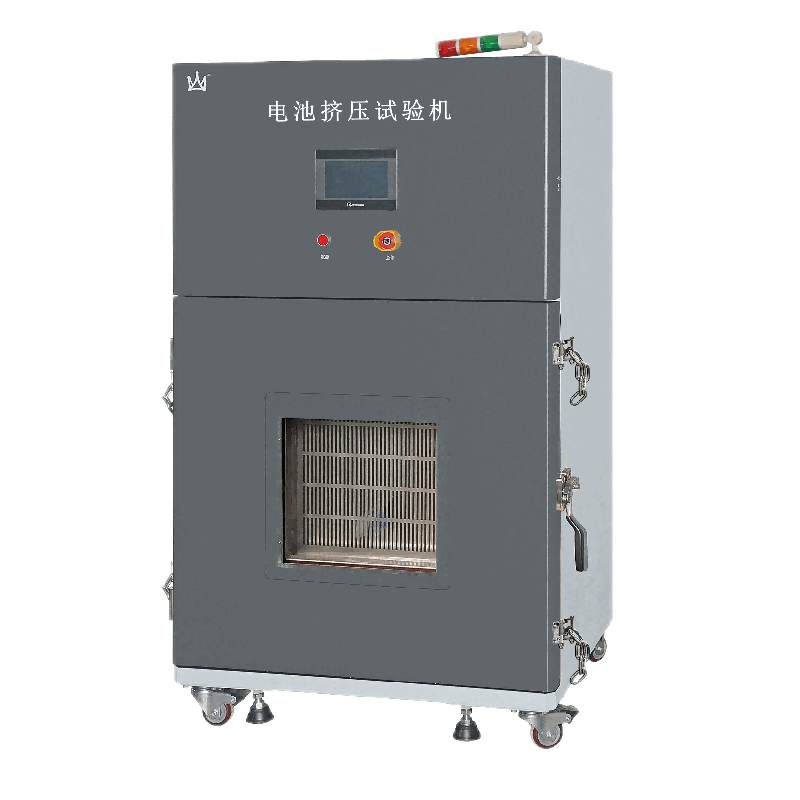

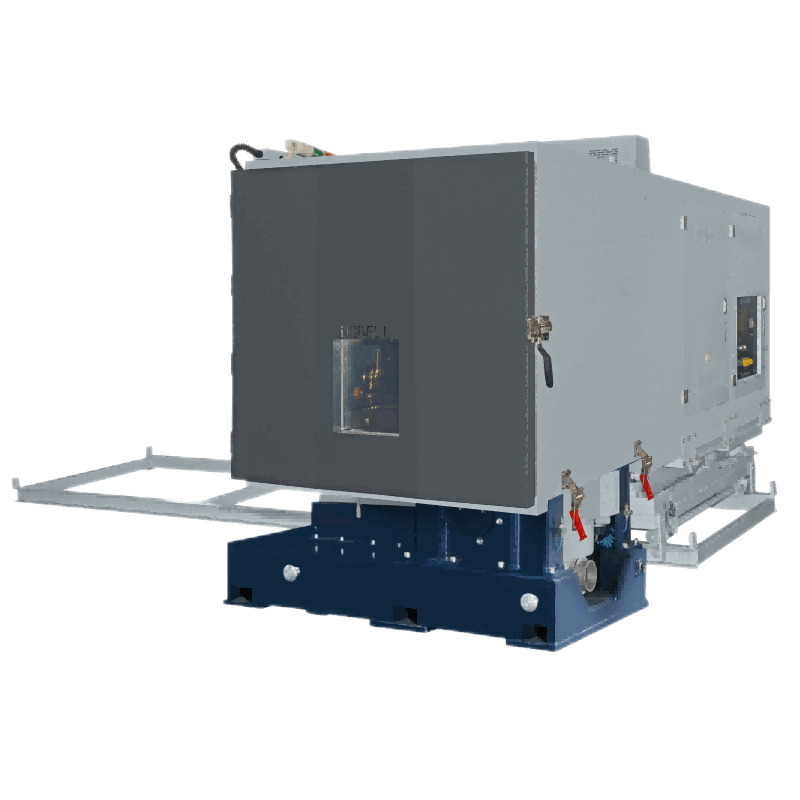

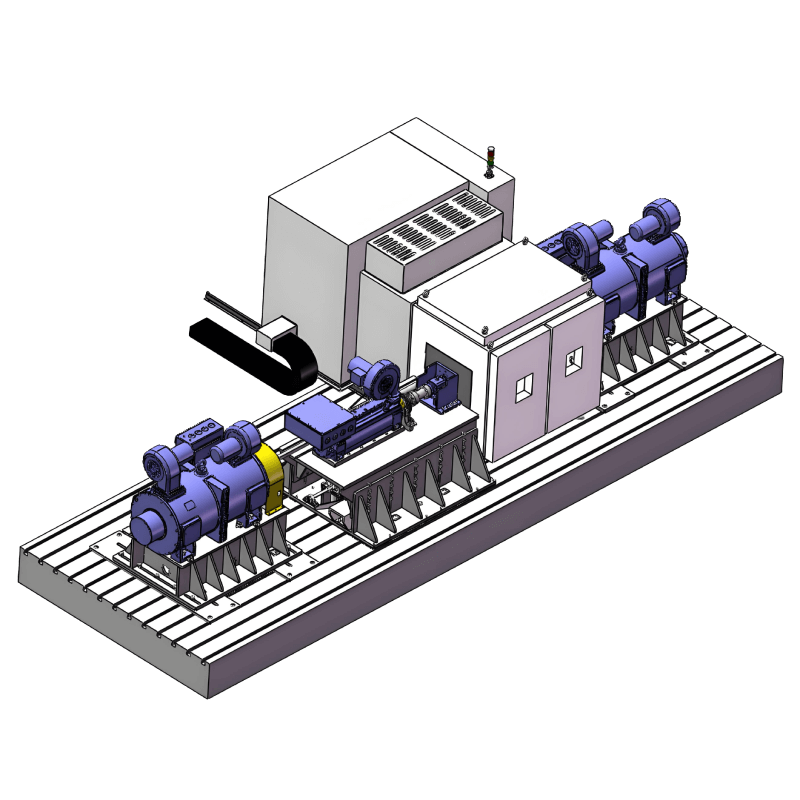

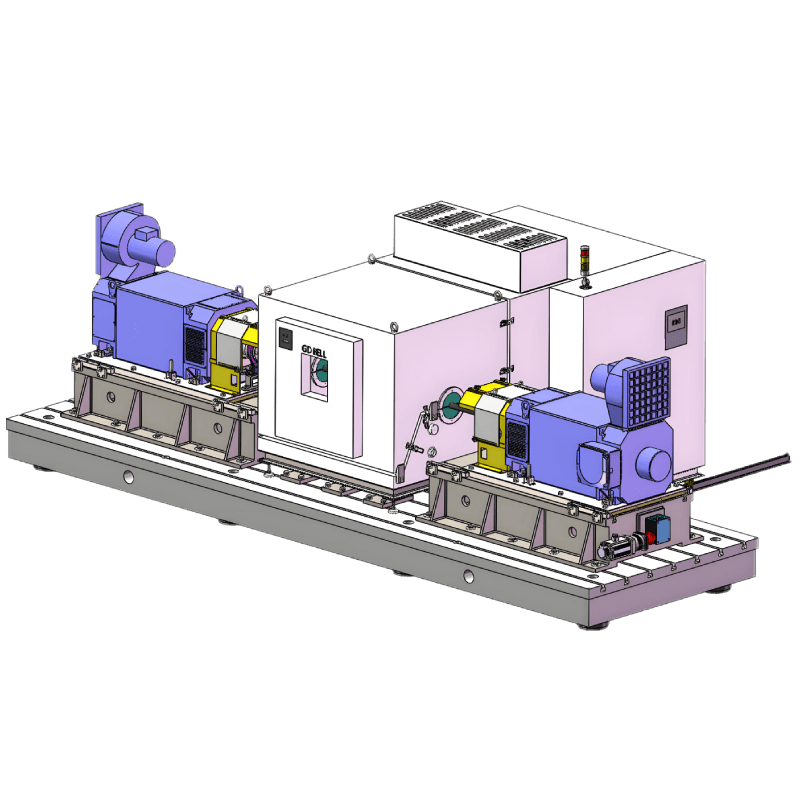

如果你想让试验室“少出错、早预警”,欢迎选择配备贝尔智能控制系统+远程诊断功能的步入式环境舱,让设备更懂你,也让测试更安心。

133-9231-4238

133-9231-4238 lhz@bellgroup.me

lhz@bellgroup.me 广东省惠州市博罗县园洲镇振兴南路(生产基地)

广东省惠州市博罗县园洲镇振兴南路(生产基地) 广东省东莞市寮步镇松湖智谷产业园F2栋9楼(研发基地)

广东省东莞市寮步镇松湖智谷产业园F2栋9楼(研发基地)