电池安全的重重考验:内短路与过充的挑战

电池,作为现代电动设备和新能源汽车的“心脏”,其安全性和稳定性至关重要。然而,电池在使用过程中可能会遭遇多种风险,其中电诱因导致的内部短路和过充问题是两大主要威胁。这些问题不仅与电池的制造工艺、BMS(电池管理系统)的管理机制有关,还受到用户日常用车和充电习惯的影响。

过充:负极析锂与热失控的威胁

在正常情况下,BMS应能有效防止电池过充。但一旦系统失效,电池将面临巨大风险。过充会导致负极析锂,即锂离子无法正常嵌入负极而在其表面析出形成灰色物质。随着负极析锂的加剧,电池内阻增大,电解液在高电压下可能分解,电池开始膨胀,最终可能破裂并引发热失控。

实验数据表明,当电池的SOC(荷电状态)过充到120%以上时,负极析锂现象明显;过充到140%以上,电解液开始分解,电池温度升高并膨胀;一旦过充到160%以上,电池可能破裂,导致热失控。

负极析锂与锂枝晶的形成

负极析锂是锂离子电池安全的重要威胁。多种因素,如正负极冗余度设计不足、低温充电、大电流充电等,都可能导致负极析锂。特别是快充,它是引发动力电池析锂的主要原因之一。负极析锂不仅减少了电池中可用的锂资源,还会形成锂枝晶。这些树枝状的锂结构随着电池的使用而不断增长,最终可能穿透隔膜,导致正负极短路。

电池制造中的隐患

电池内短路的另一个主要原因是制造过程中的问题,如材料中的金属杂质、隔膜表面的导电粉尘、极片毛刺以及电解液分布不均等。此外,用户的不良用车习惯,如低温充电、频繁过度使用快充以及在高温环境下使用,都可能导致隔膜疲劳损坏。

如何预防内短路

对于汽车制造商而言,选择质量上乘的电池材料和制造环境至关重要。同时,BMS的充电控制也需精确到位,以防止负极析锂和锂枝晶的形成。对于用户来说,养成良好的充电习惯是降低事故风险的关键。

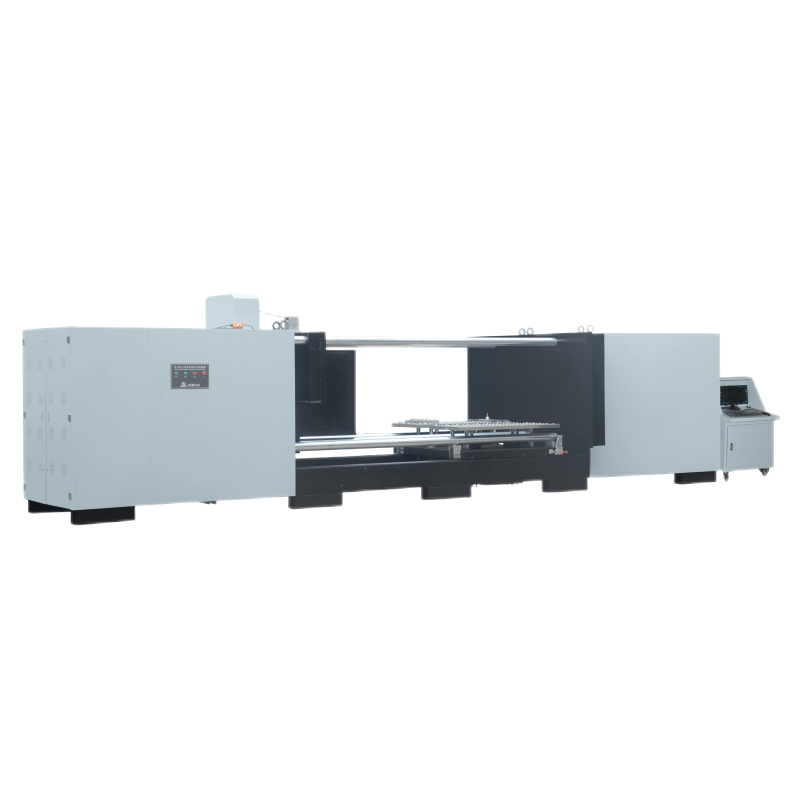

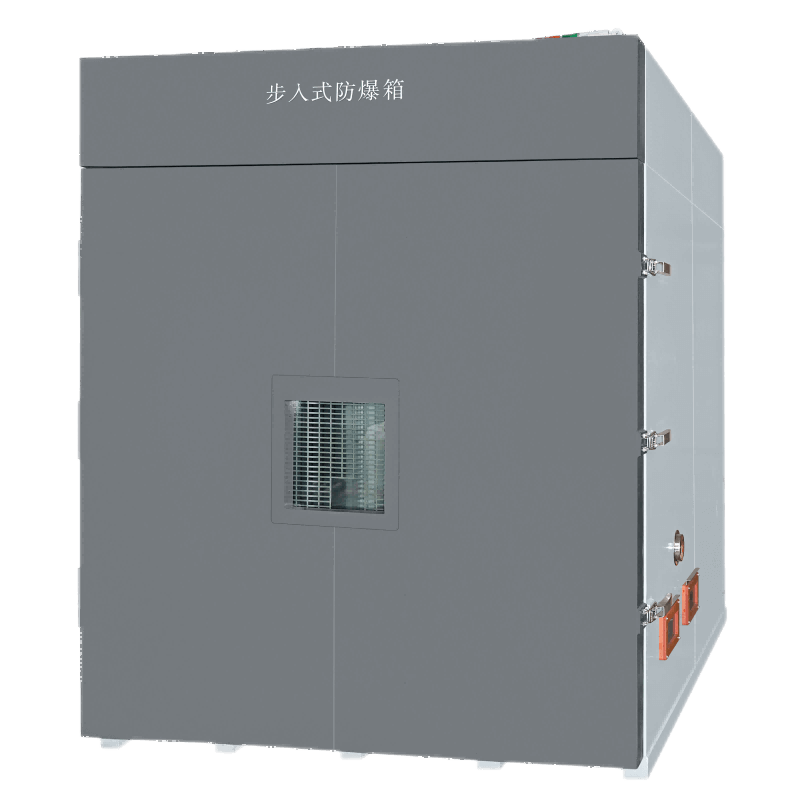

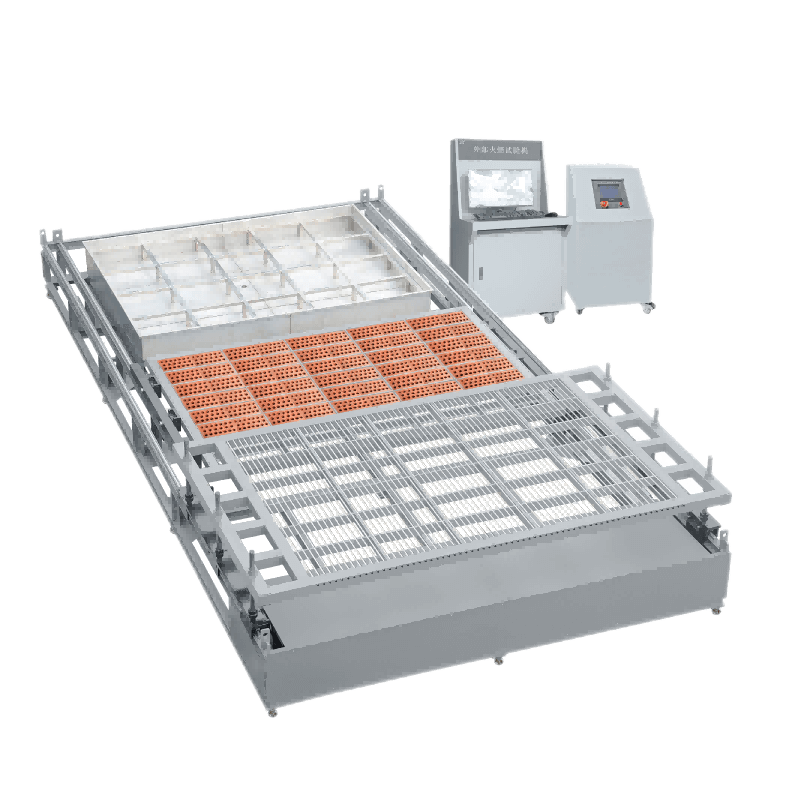

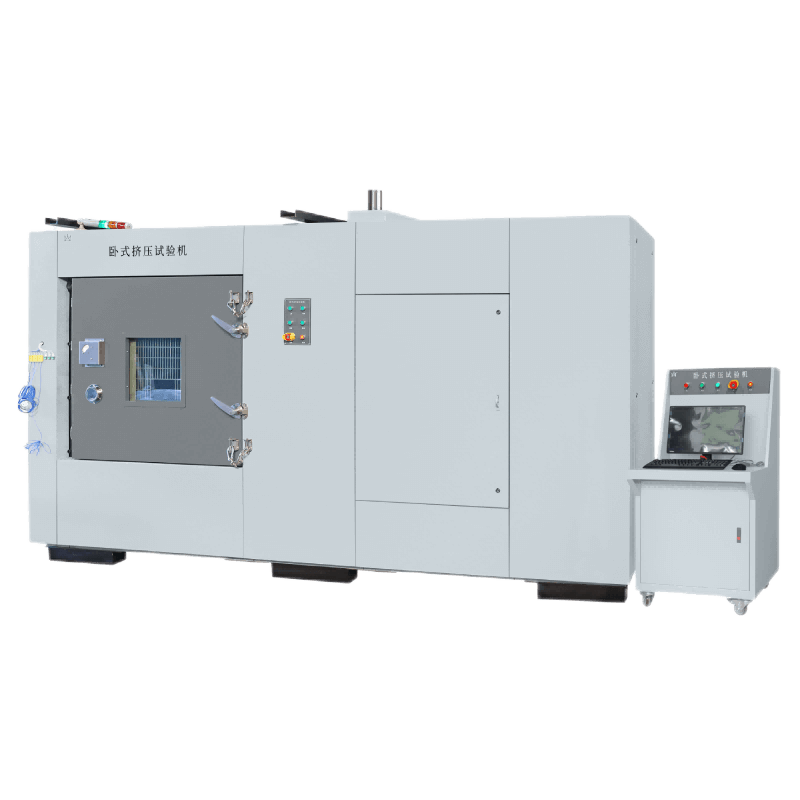

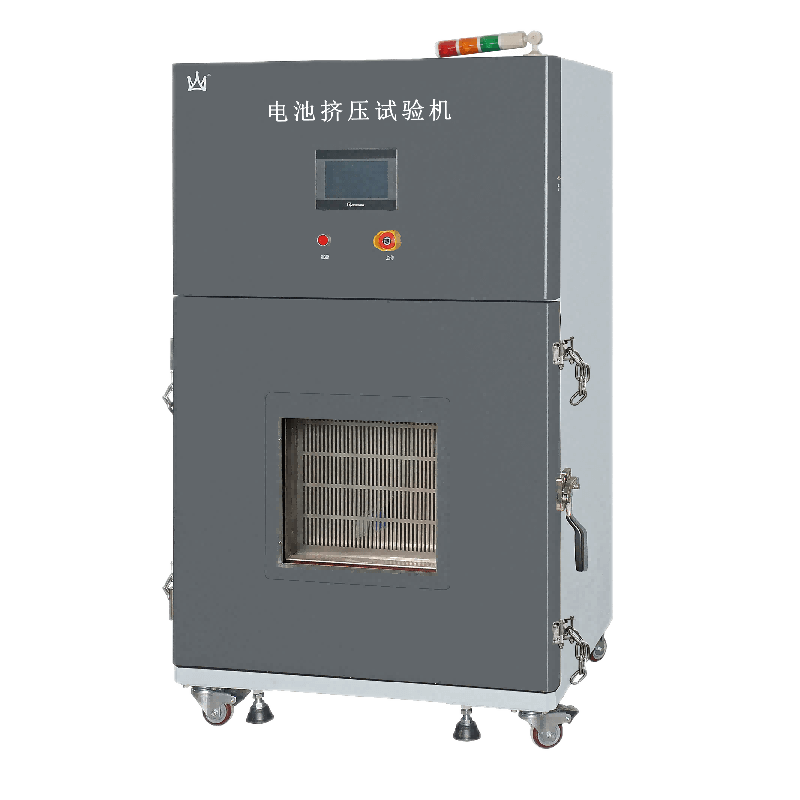

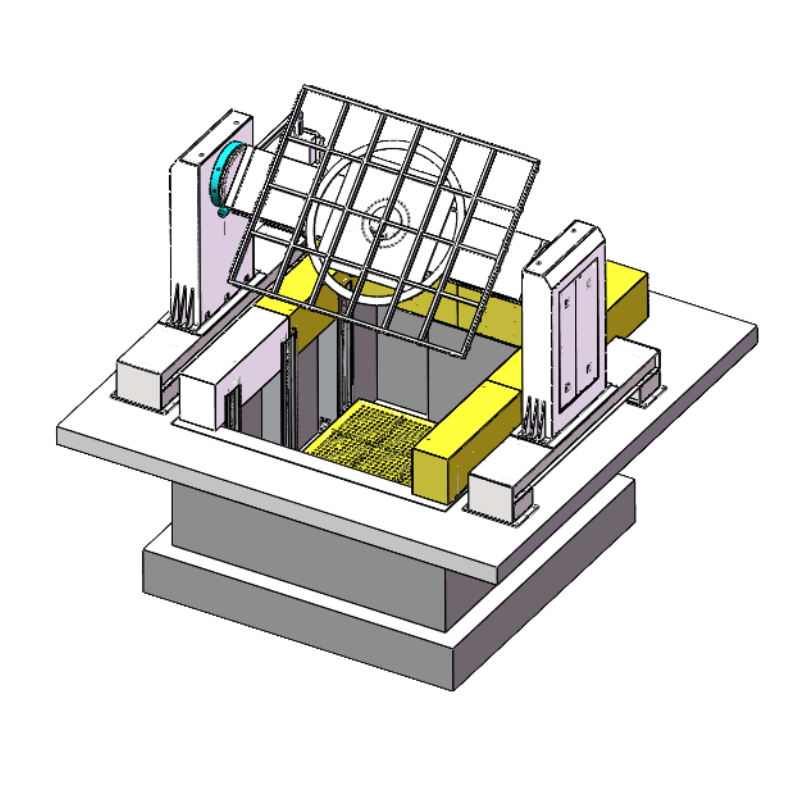

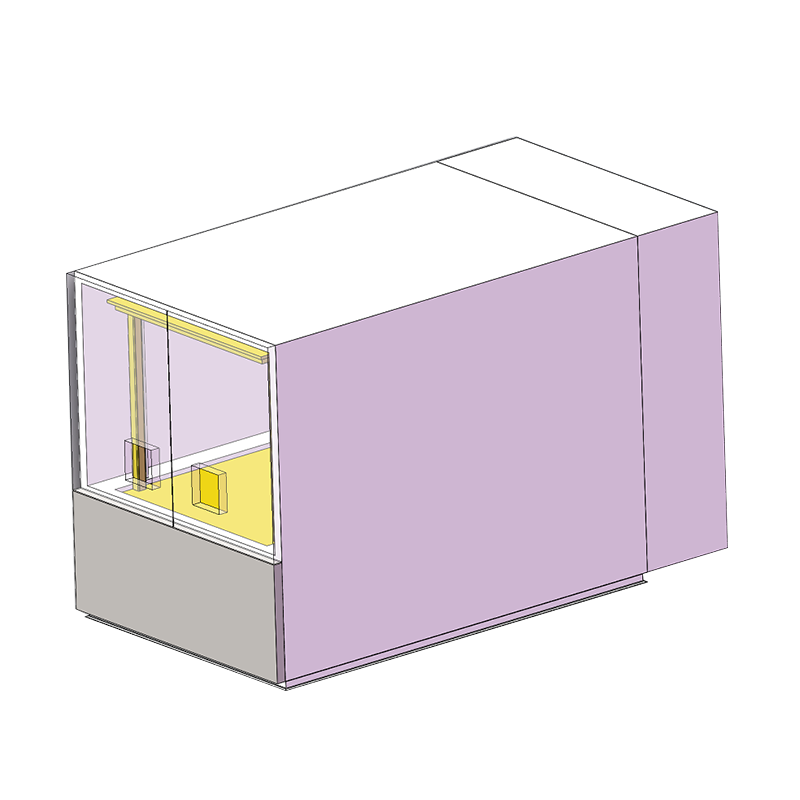

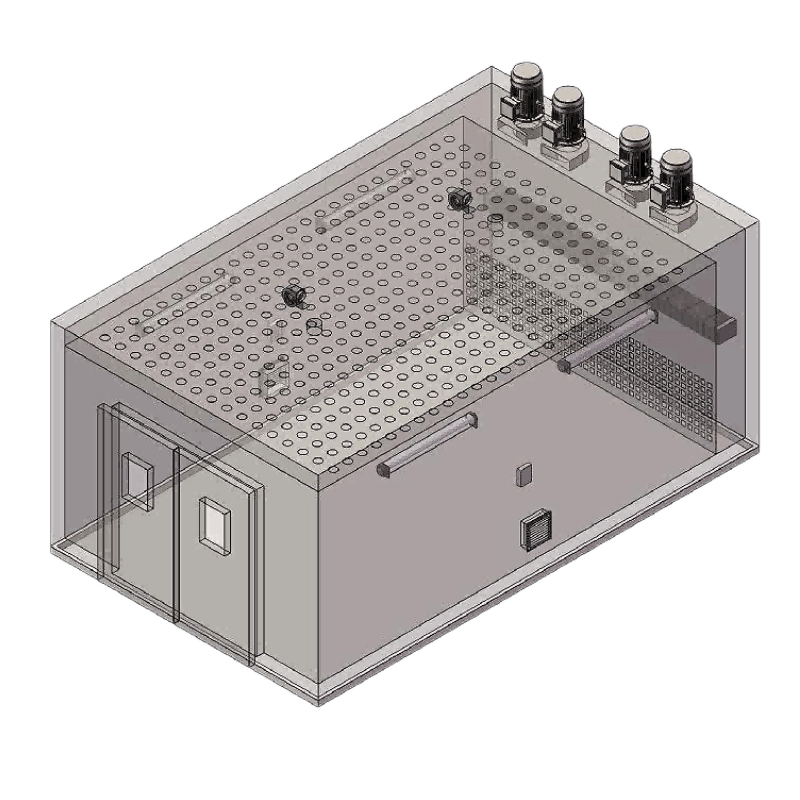

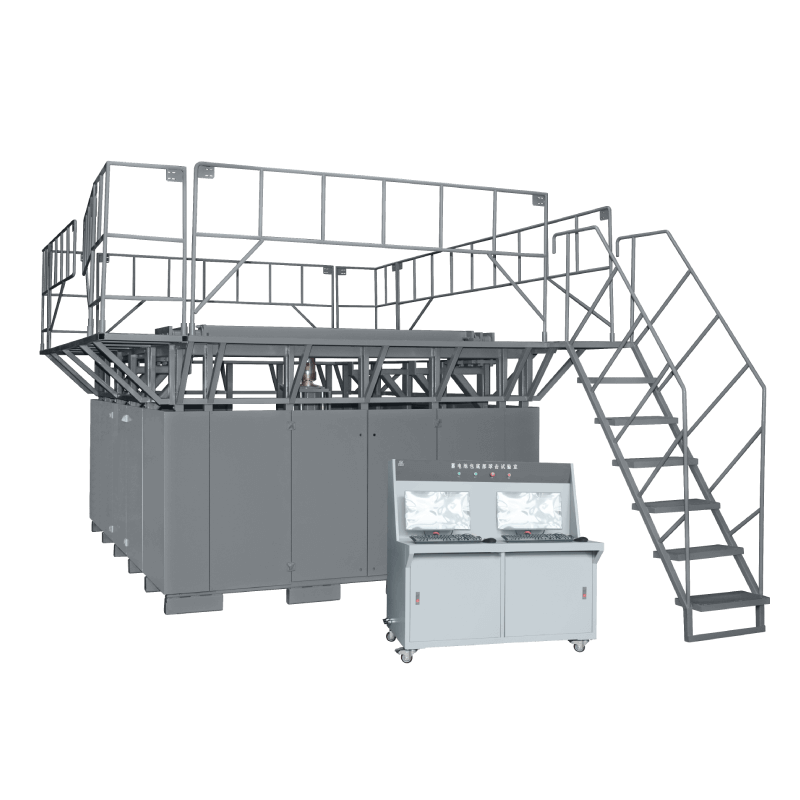

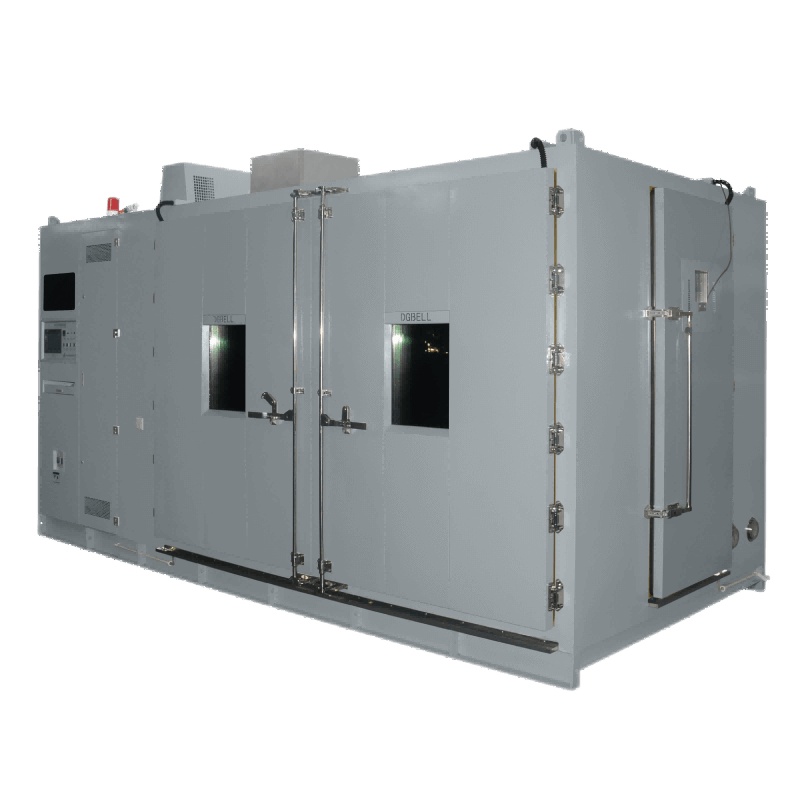

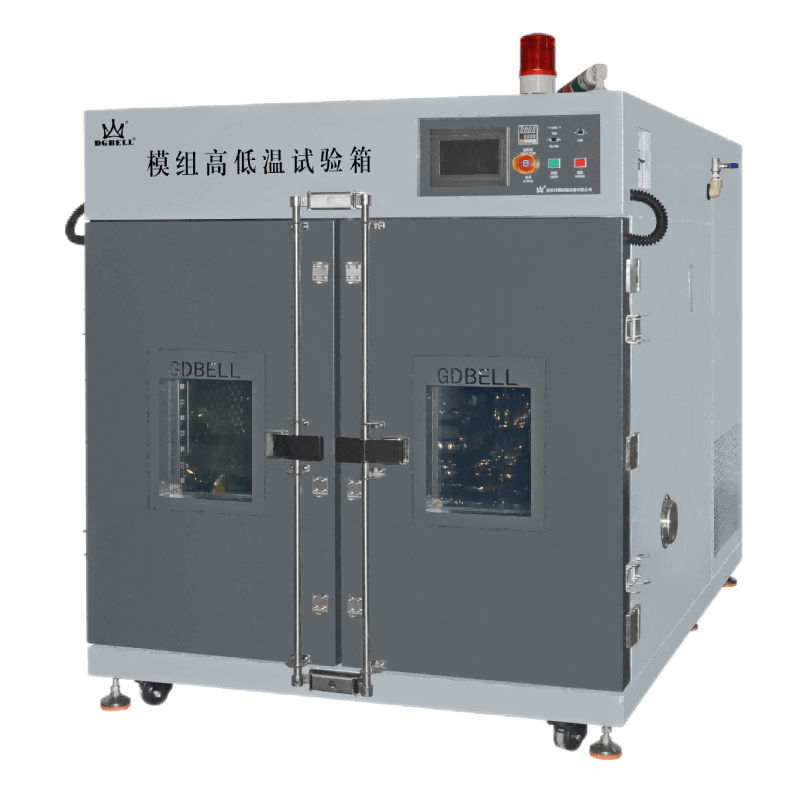

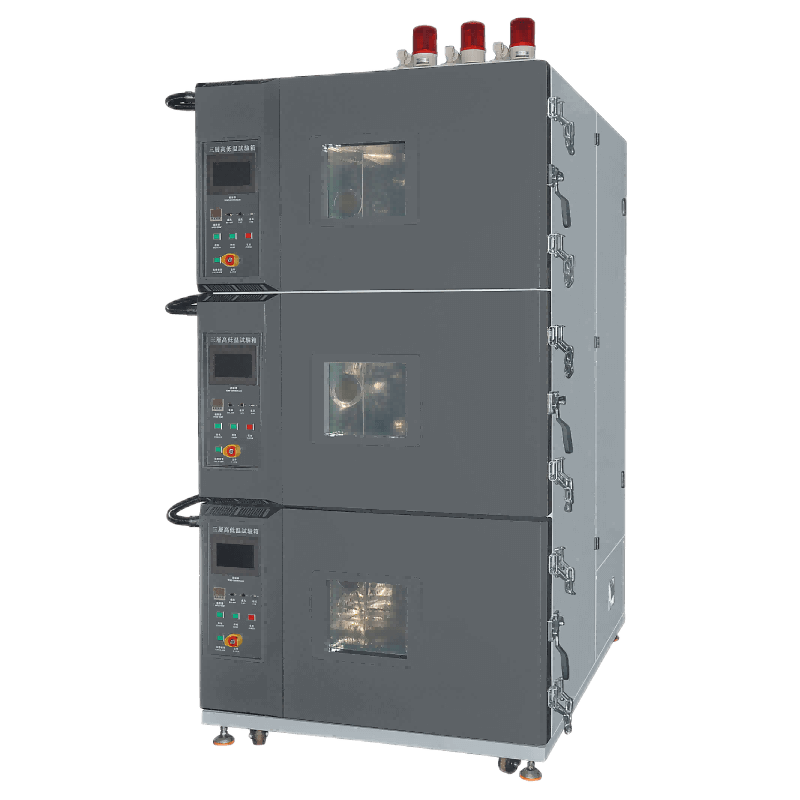

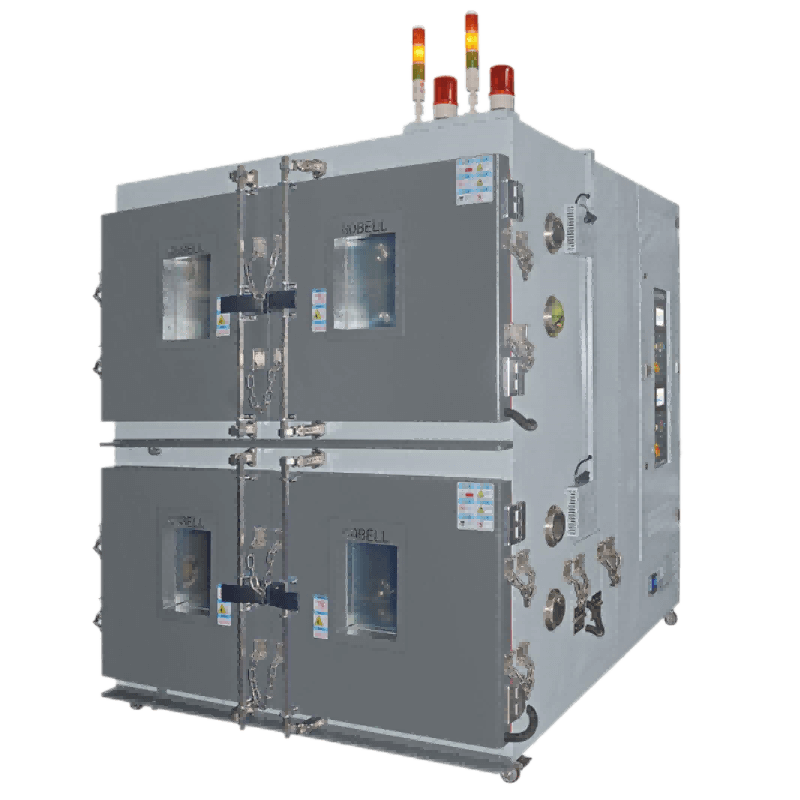

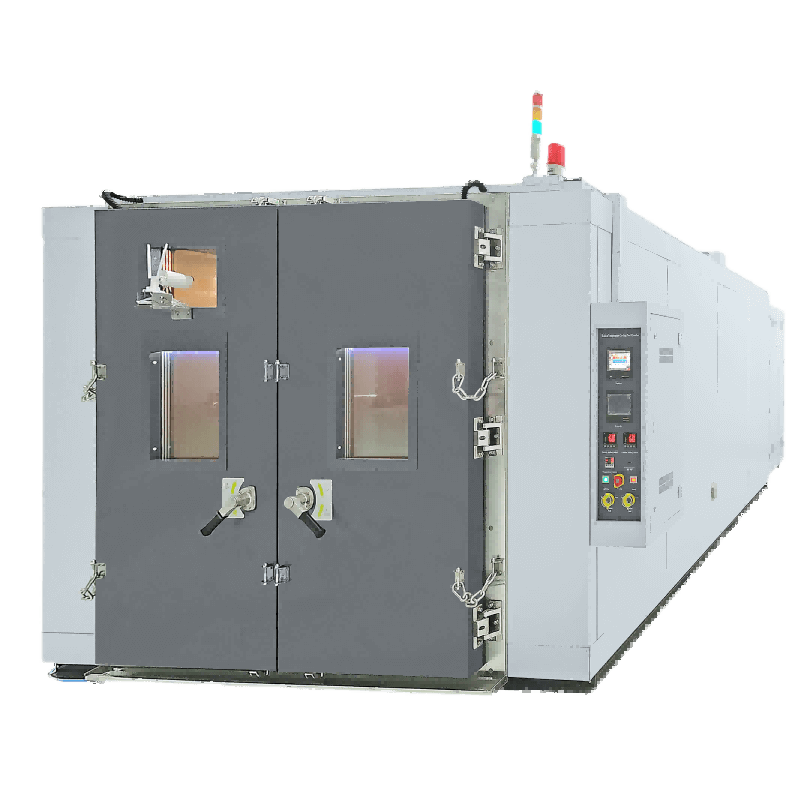

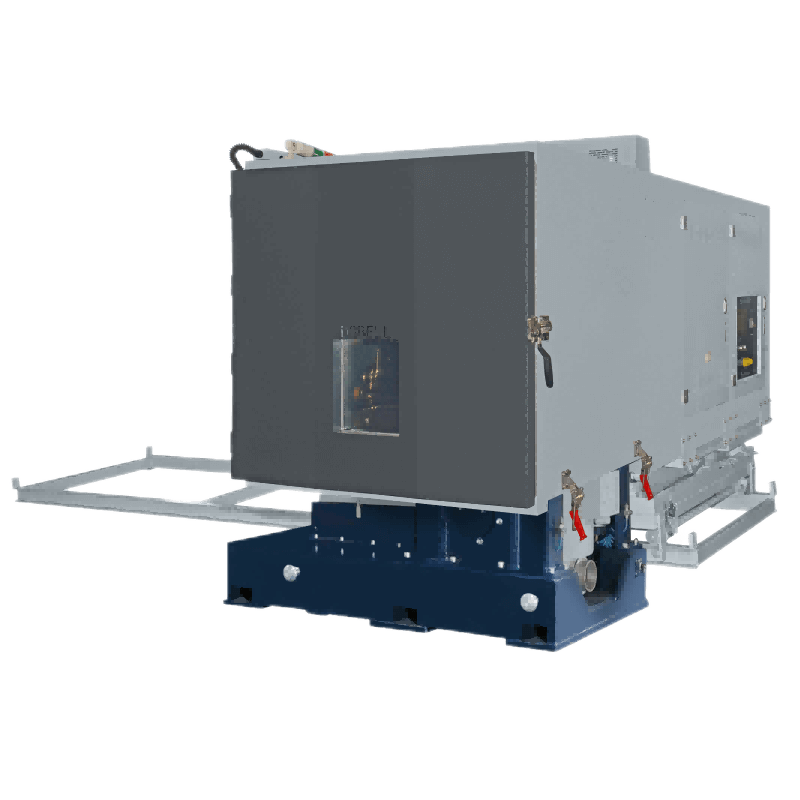

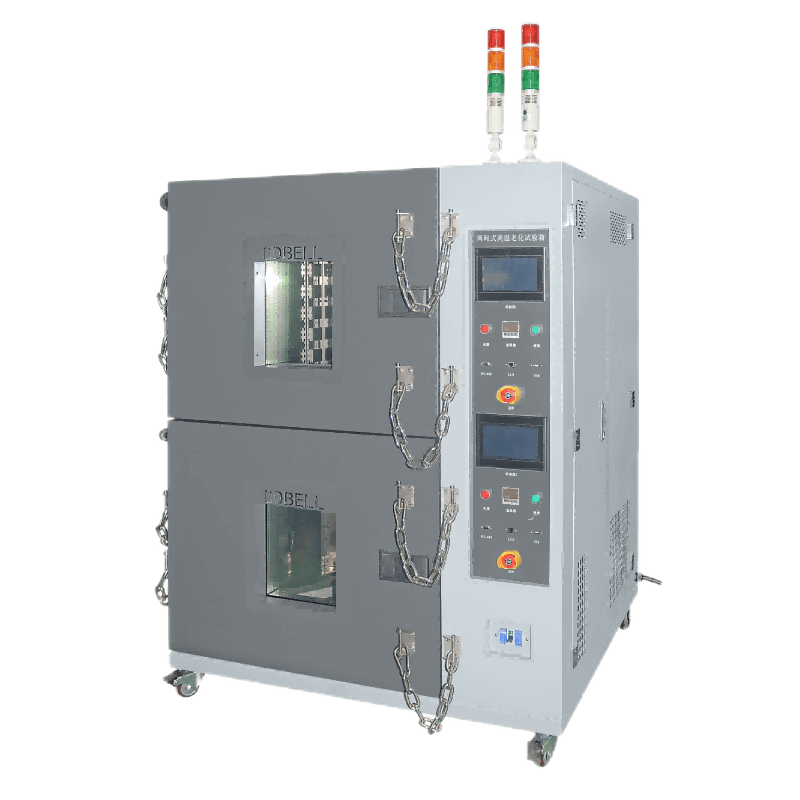

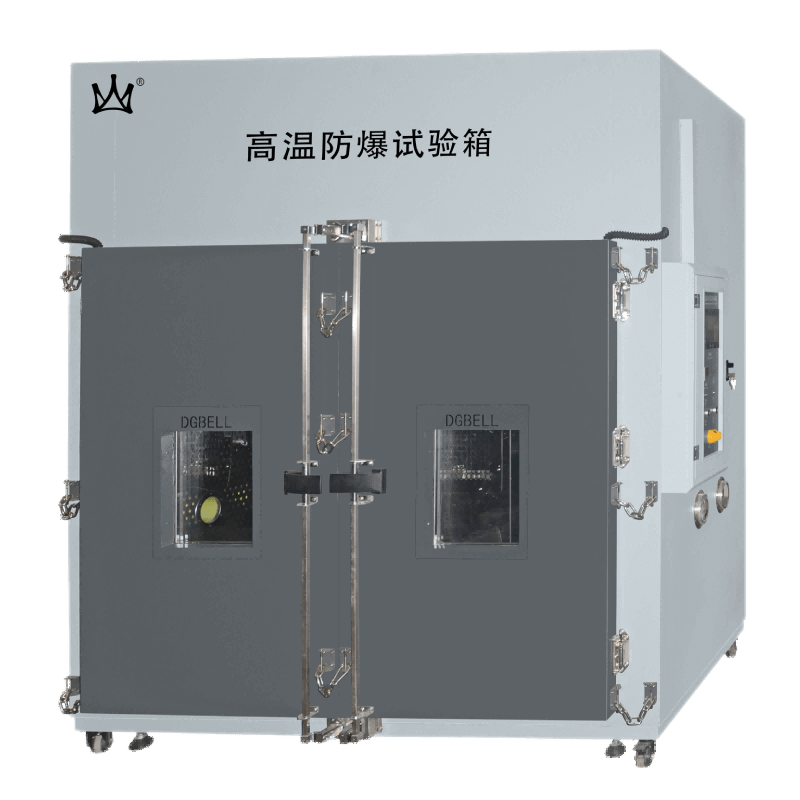

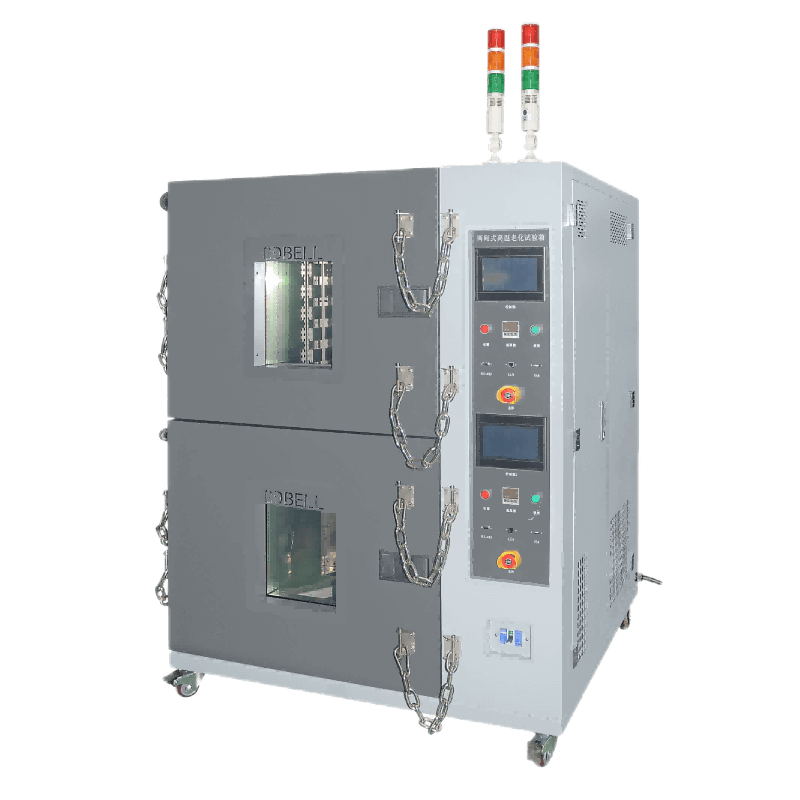

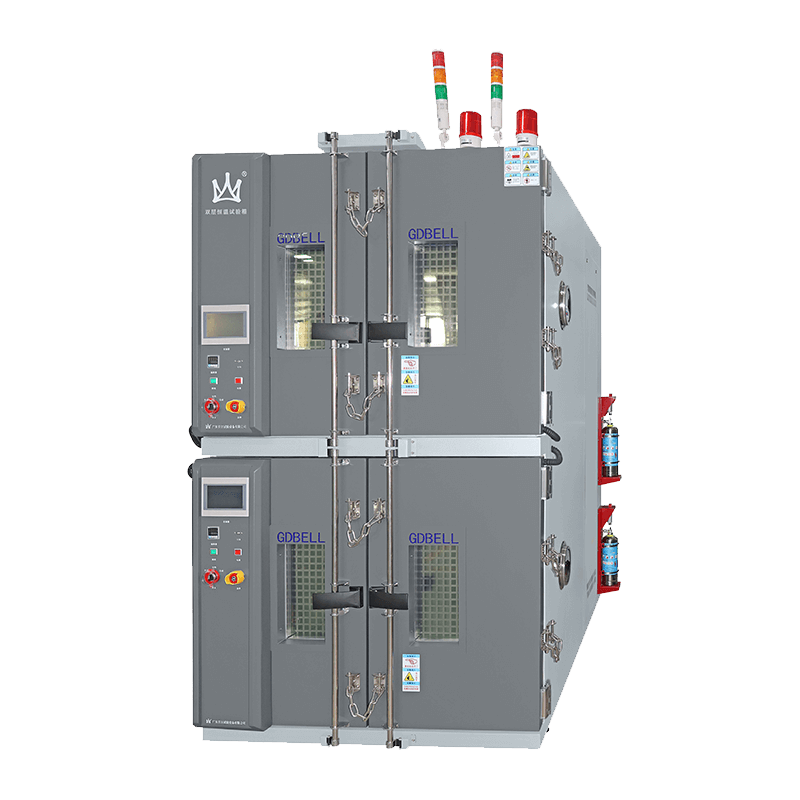

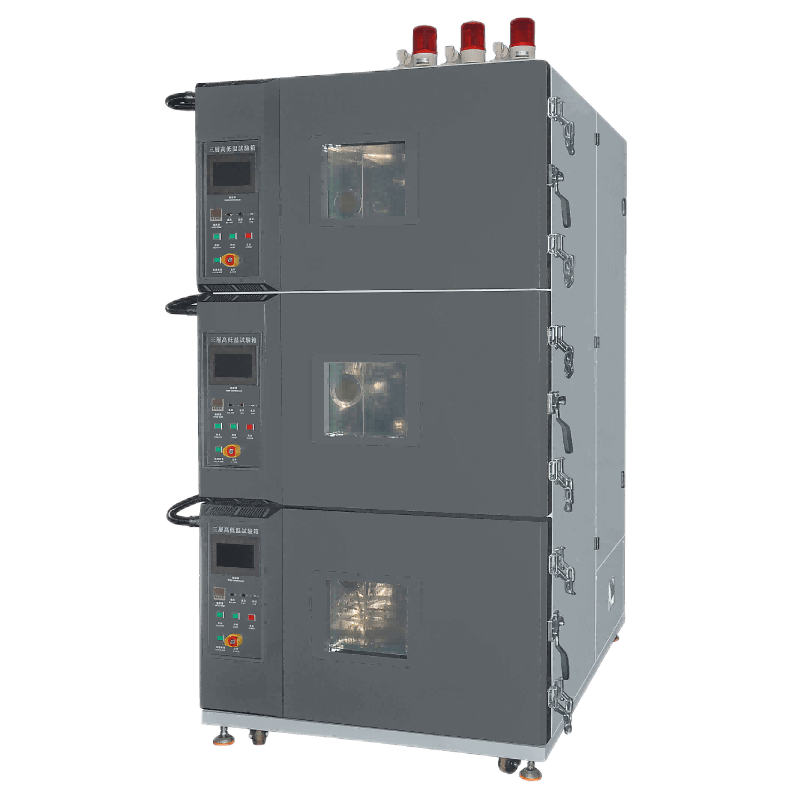

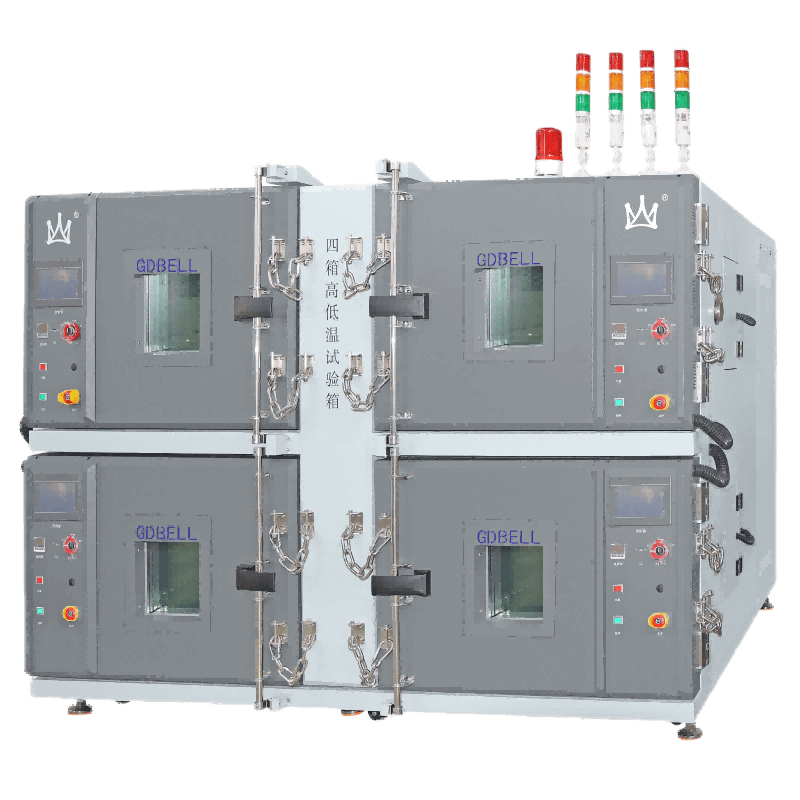

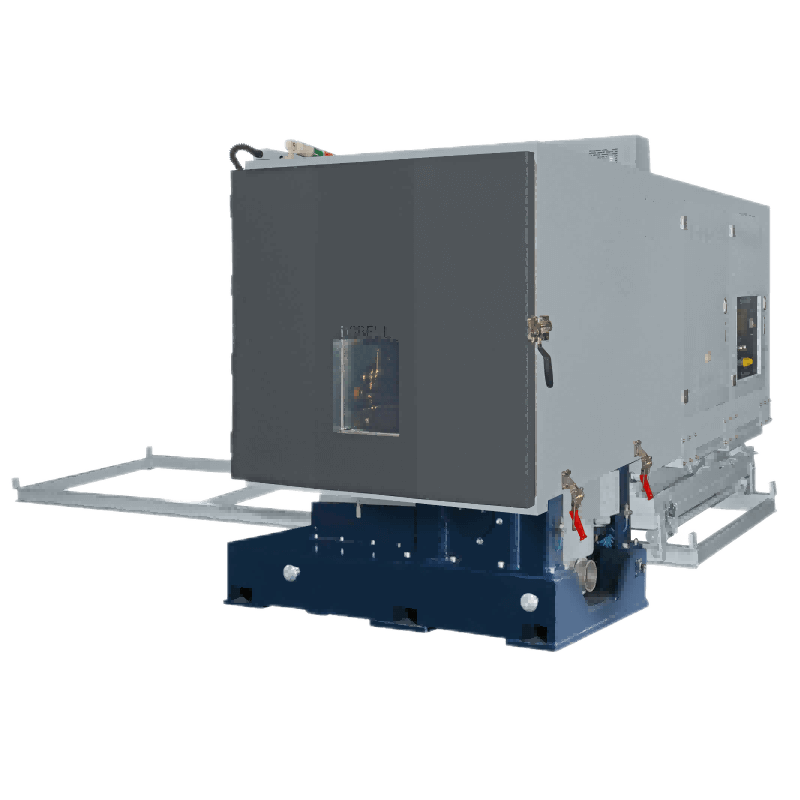

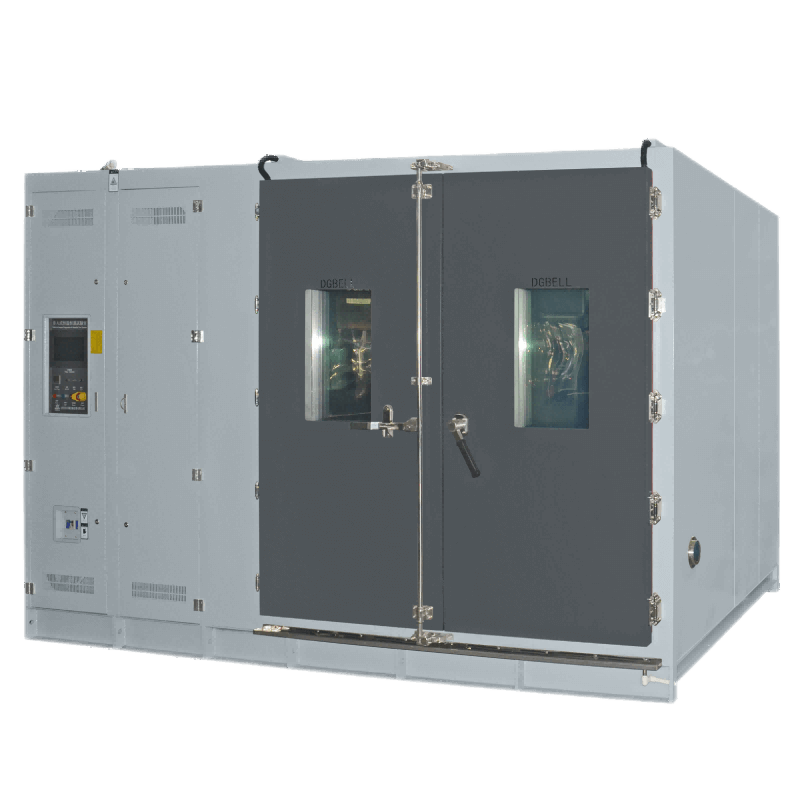

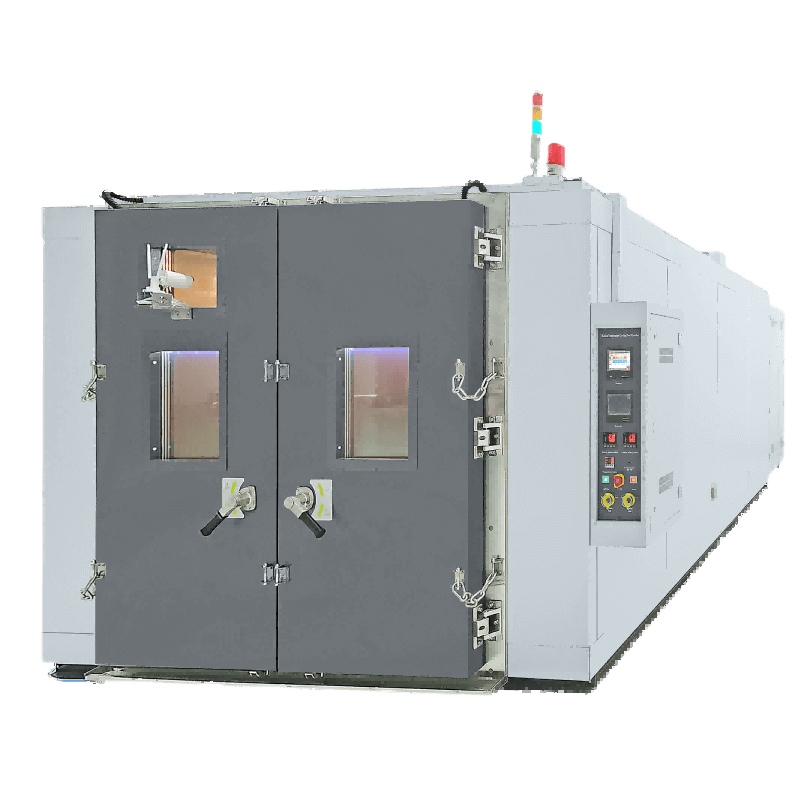

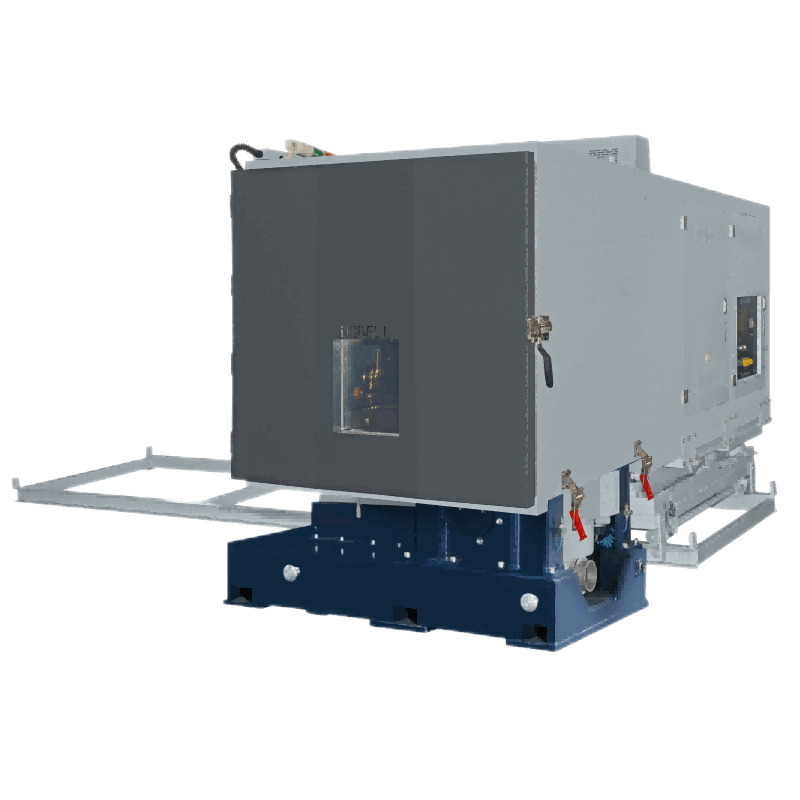

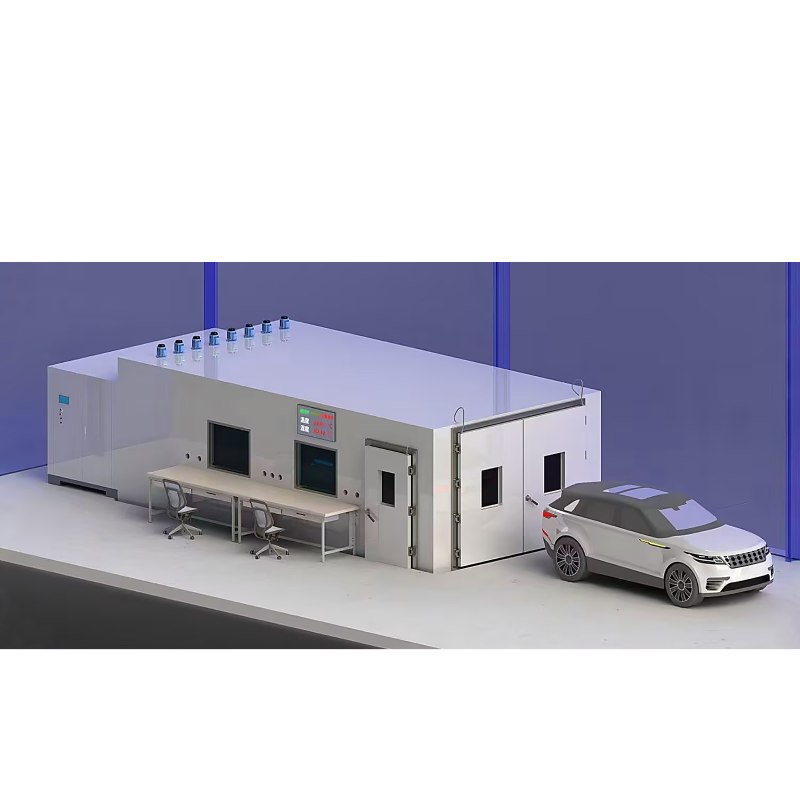

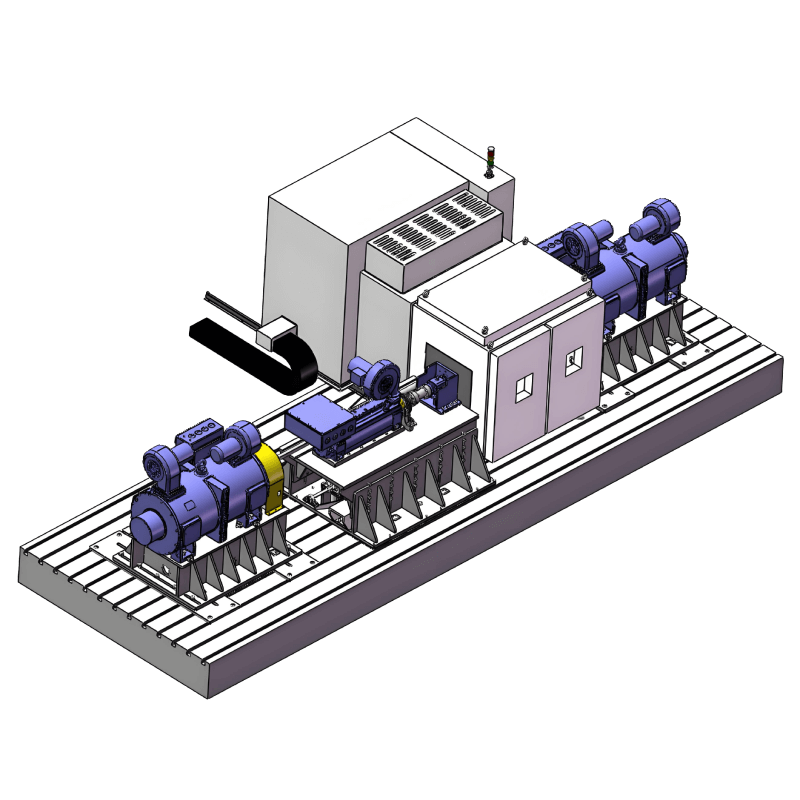

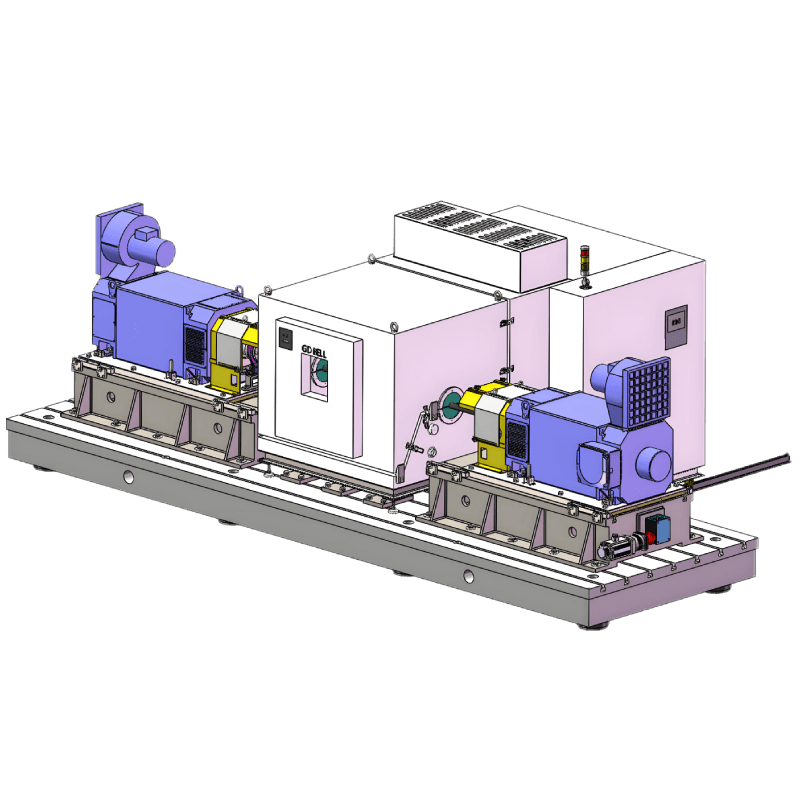

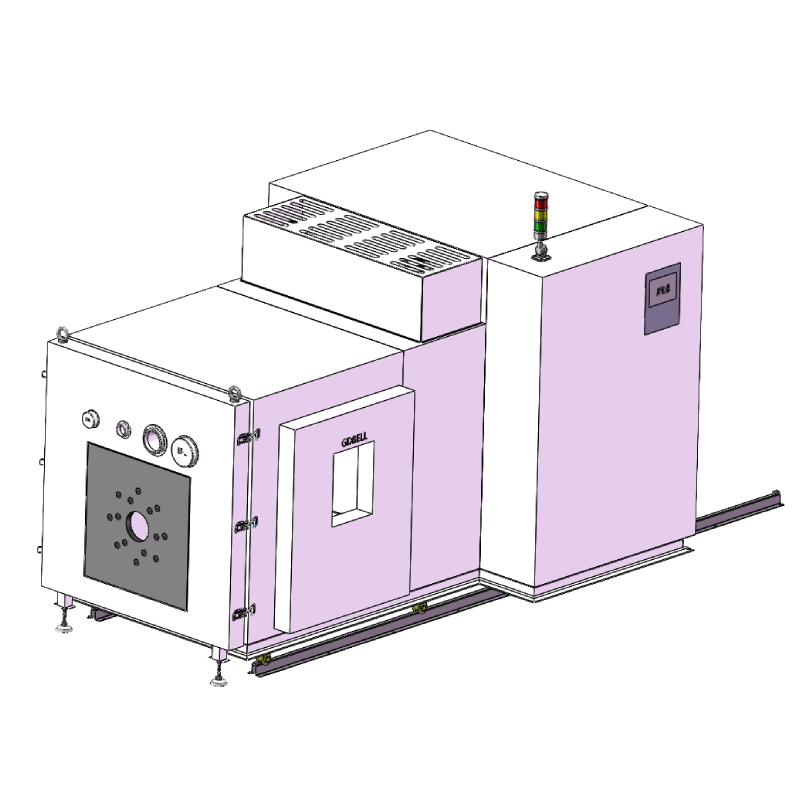

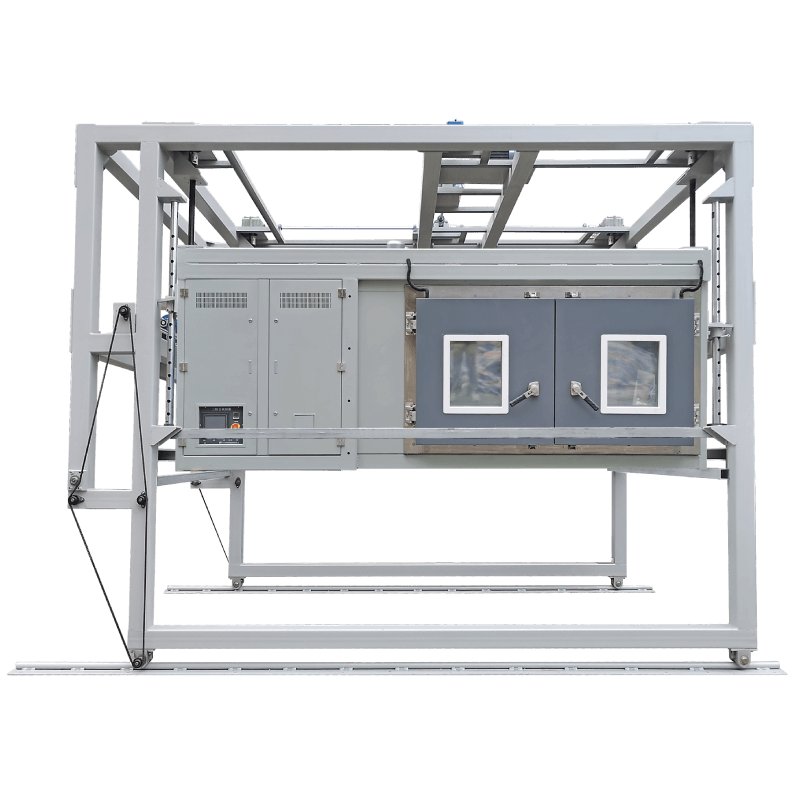

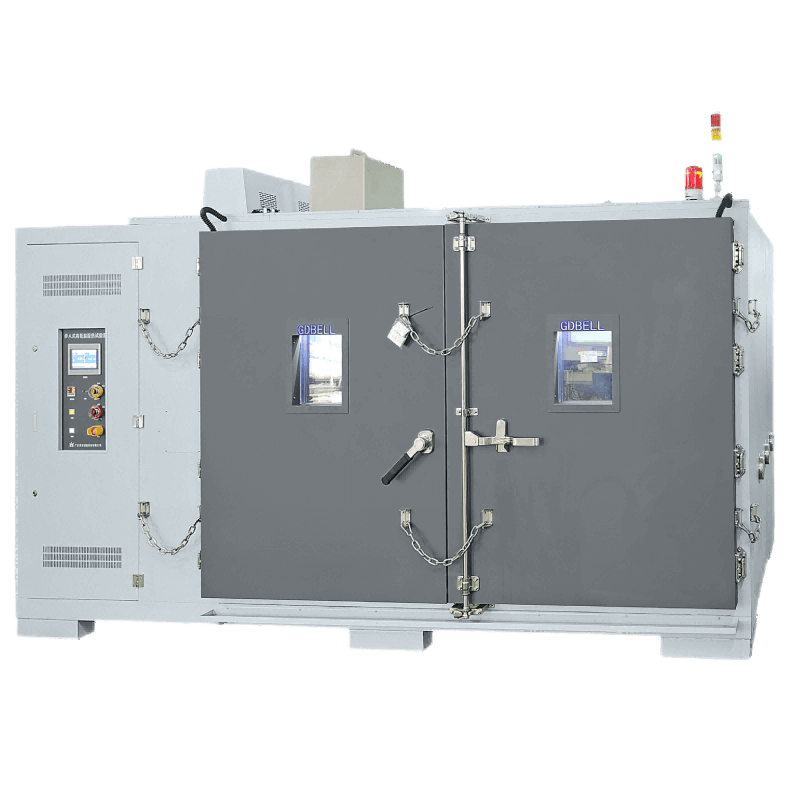

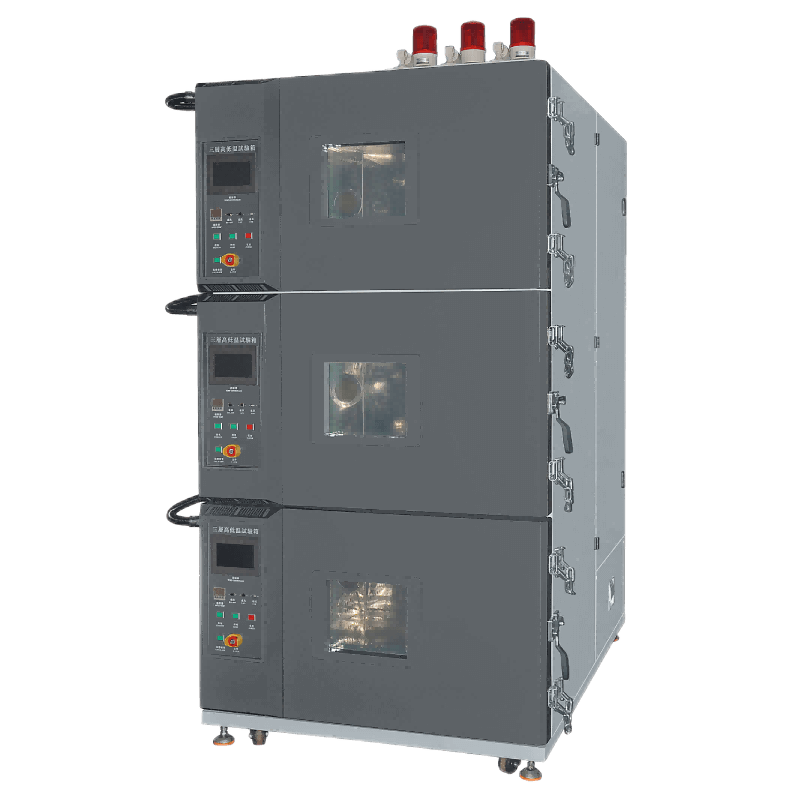

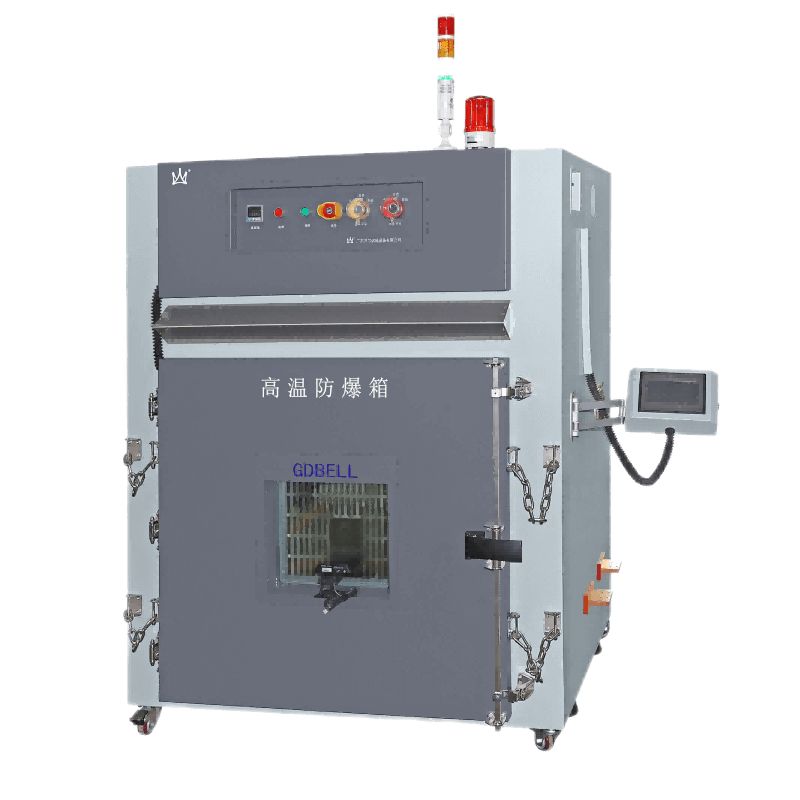

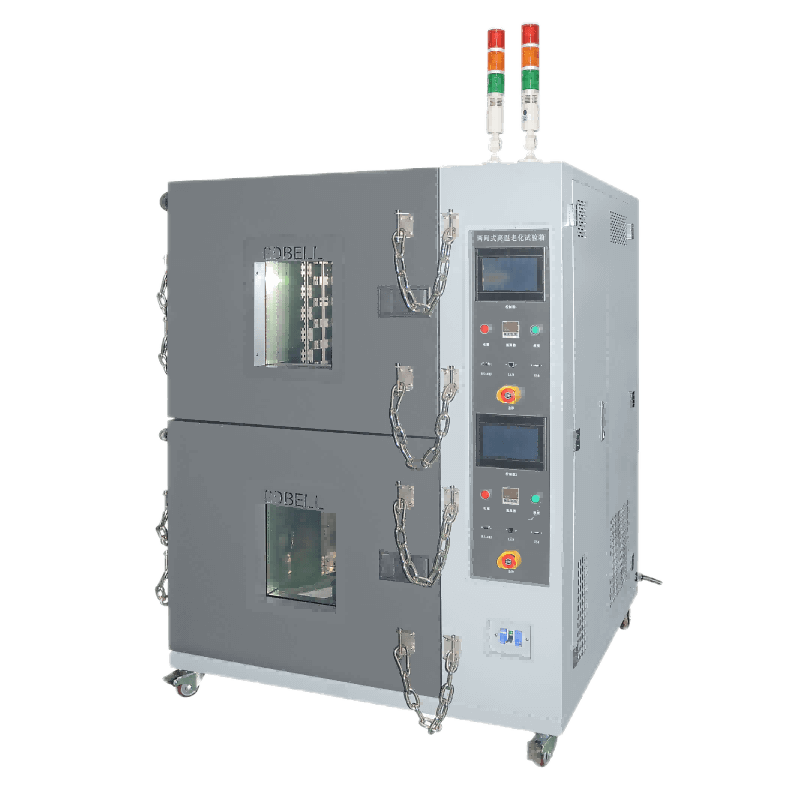

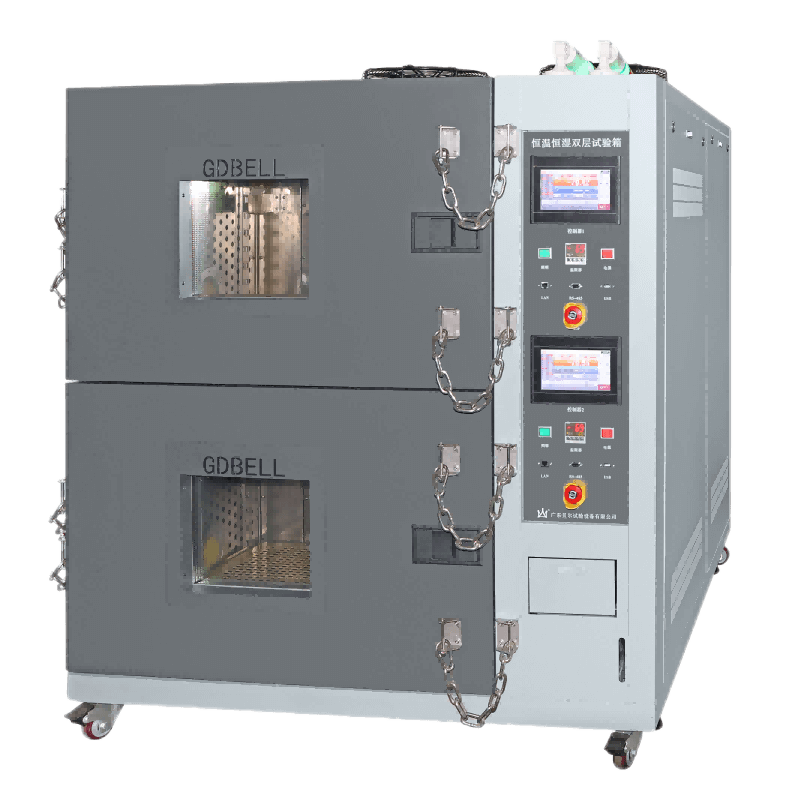

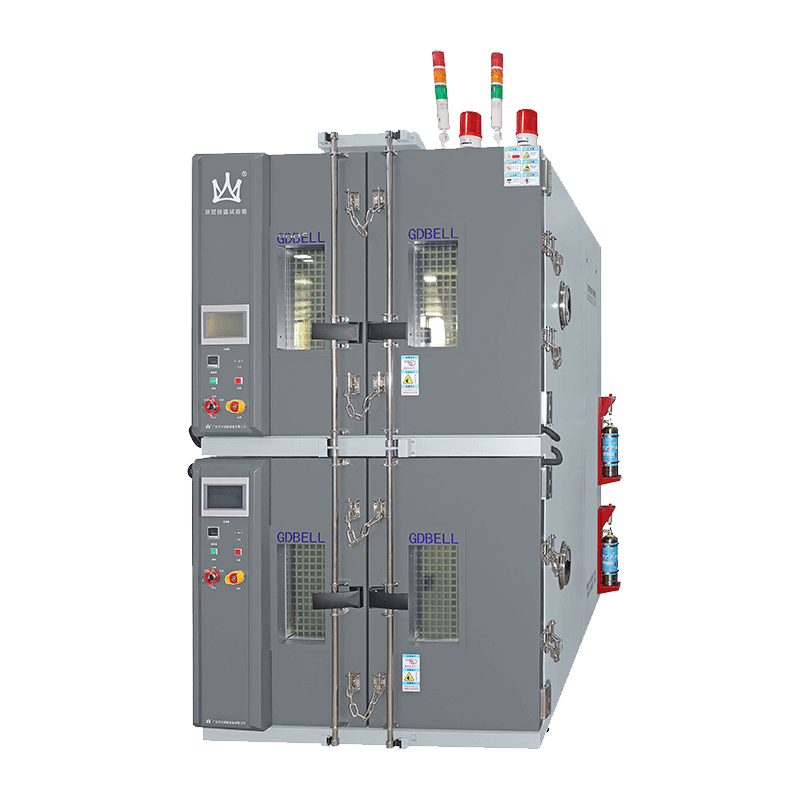

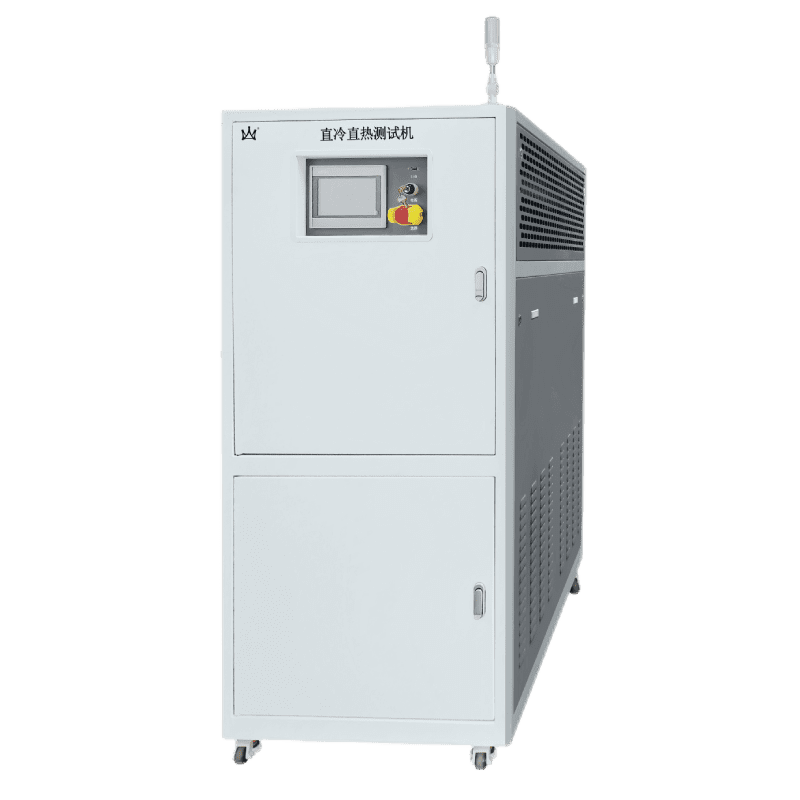

电池内部短路试验机简介

电池内部短路试验机是一种专门用于测试电池内部短路性能的设备。它能够模拟电池在实际使用过程中可能遇到的各种异常情况,如过充、过放、高温、低温等,从而评估电池在这些极端条件下的安全性能。该设备配备有先进的控制系统和数据采集系统,能够实时监测电池在测试过程中的电压、电流、温度等关键参数,为研究人员提供准确的实验数据。通过电池内部短路试验机的测试,可以及时发现电池设计中存在的问题,为改进电池结构和提高电池安全性提供重要依据。这种设备在电池研发、生产和质量控制过程中发挥着不可或缺的作用。

189-2541-3311

189-2541-3311 lhz@bellgroup.me

lhz@bellgroup.me 广东省东莞市东城街道勿松一街11号(生产基地)

广东省东莞市东城街道勿松一街11号(生产基地) 广东省东莞市寮步镇松湖智谷产业园F2栋9楼(研发基地)

广东省东莞市寮步镇松湖智谷产业园F2栋9楼(研发基地)